Комплексный анализ технологии ремонта кузова и панелей автомобилей: методы и меры предосторожности

Время публикации:2025-12-28

Количество просмотров:117

Ремонт кузова и панелей автомобилей - это высокоспециализированная работа, которая ставит крайне высокие требования к запасу знаний и эксплуатационному опыту техников. Для различных типов повреждений ремонтный персонал должен точно оценить степень повреждения и использовать научные методы для достижения эффективного ремонта. В этой статье систематически обобщены основные технологии ремонта и эксплуатационные спецификации, предоставляя практическое справочное руководство для практиков и владельцев транспортных средств.

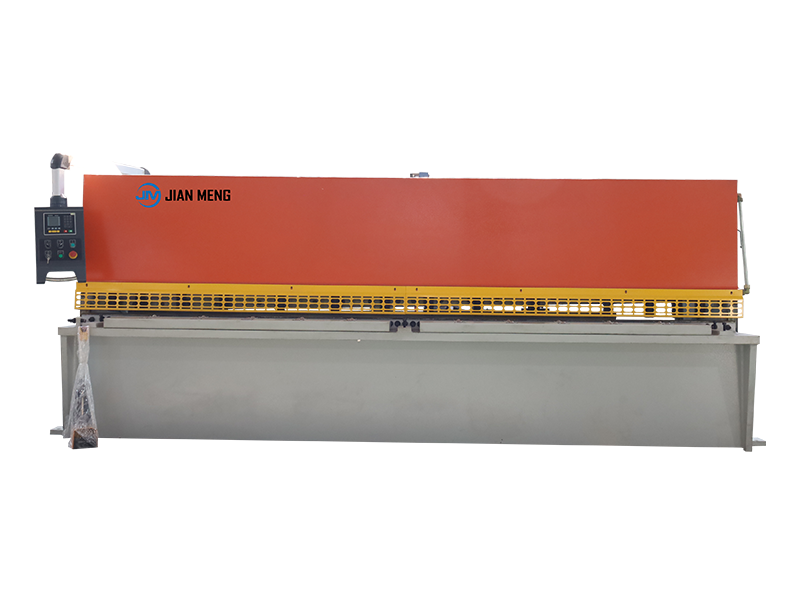

Машина для формирования металла

I. Стандарты и спецификации для замены частей корпуса

Когда внешние панели корпуса серьезно повреждены столкновениями или коррозией, требуется замена деталей. Ниже приведены ключевые показатели оценки: (1) металлическая пластина подверглась холодной обработке затверждения или деформации за пределами ремонтируемого диапазона из-за столкновений; (2) конструктивные компоненты, такие как балки армирования бампера и балки дверей повреждены; (3) Части имеют глубокую ржавую, которая влияет на их прочность. Особое внимание следует уделить во время операции замены: позиционирование сварки должно строго следовать оригинальным стандартам данных завода; При резке следует избегать ключевых областей, влияющих на безопасность кузова транспортного средства; Метод коррекции нагрева строго запрещен для высокопрочных стальных деталей.

II. Классификация и применение технологий профессионального ремонта

Основные технологии ремонта листового металла включают три типа: (1) операция с молотоком и куколкой подходит для ремонта однослойного листового металла или доступного интерьера; (2) Технология сварки с точкой для ремонта закрытых компонентов конструкции; (3) Операция сокращения используется для обработки деформации растяжения металла. Выбор технологии должен быть всесторонне оценен на основе местоположения и площади повреждения. В то же время, спецификации процесса должны строго соблюдаться: антиржавчинная обработка должна проводиться после ремонта; Ошибка установки эталонной поверхности внешних частей должна контролироваться в пределах 0,5 мм.

III. Конфигурация ремонтного оборудования и контроль параметров

Профессиональная ремонтная мастерская должна быть оснащена базовым набором инструментов (шаричный молоток, штрих, блокирующие щепки и т.д.) и специальным оборудованием (сварщик MIG, клейный пистолет, система заклеивания). Во время работы следует корректировать следующие точки: (1) интенсивность тока должна соответствовать гибкости металла; (2) мощность оборудования должна соответствовать толщине листа; (3) Плотность сварки места должна соответствовать оригинальным стандартам заводской сварки. Особое внимание требуется при обработке специальных материалов: например, для алюминиевых деталей следует использовать специальные антиокислительные сварочные проводы.

IV. Ключевые моменты ремонта специальных материалов

Ремонт корпуса из алюминиевого сплава сталкивается с особыми проблемами: (1) Рабочая температура теплочувствительных материалов должна строго контролироваться; (2) следует принять процесс сварки сплава с низкой точкой плавления; (3) Для удаления клея следует использовать профессиональную пилу с отверстием. В технических спецификациях подчеркиваются два момента: прямое воздействие рабочей зоны на открытое пламя строго запрещено; Время вытверждения после ремонта конструктивного клея должно быть продлено на 30%. Для смешанных материальных корпусов рекомендуется использовать процесс холодного соединения, чтобы избежать повреждения свойств материала.

V. Система обеспечения качества покрытия

Процесс покраски и покраски непосредственно влияет на долговечность отремонтированной поверхности. Стандартный процесс включает в себя: (1) трехслойную антиржавую грунтовую обработку; (2) Толщина покрытия клатины не должна превышать 3 мм; (3) Контроль градиента температуры во время инфракрасного выпечения. Рекомендуется выбрать профессиональное учреждение с постоянно-температурной распылительной кабиной и электронной красочно-смешивающей системой для предотвращения цветовых различий и апельсиново-кожиночных эффектов. После обработки поверхности краски должны быть выполнены следующие требования: никакие знаки ремонта не должны быть видны невооруженным глазом на расстоянии 50 см, а блеск должен быть не менее 90% от первоначального заводского стандарта.

VI. Технологические инновации для повышения эффективности ремонта

Новые системы ремонта достигли значительных технологических прорывов: (1) технология ремонта убоев без краски может обрабатывать небольшие убоев без демонтажа; (2) технология электромагнитного импульса может восстановить сложные деформации; (3) Система лазерной калибровки может улучшить точность сборки. Эти технологические инновации могут сократить традиционные ремонтные часы на 40% и расход материала на 30%.

При выполнении ремонта автомобилей техники должны строго соблюдать эксплуатационные спецификации и разумно выбирать ремонтные решения. Когда владельцы транспортных средств выбирают ремонтное учреждение, рекомендуется проверить уровень конфигурации оборудования и сертификационную квалификацию техников. Приоритет должен отдаваться поставщикам услуг с оригинальной поддержкой фабричных данных. Сочетая профессиональную технологию со стандартизированными операциями, можно эффективно поддерживать как качество ремонта, так и остаточную стоимость транспортного средства, обеспечивая наилучший баланс между безопасностью вождения и совершенством внешнего вида.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian