В точном производстве - от производства автомобильных компонентов до изготовления аэрокосмических деталей - грабки (небольшие, узкие материальные выпуски, образующиеся во время обработки, резки или штамповки) представляют критические риски: они подрывают соответствие деталей, повреждают спаривающиеся компоненты и создают опасность для безопасности операторов. Автоматизирующие машины автоматизируют удаление этих бурок, часто интегрируя округление края (создание контролируемых, гладких радиусов на краях частей) для удовлетворения функциональных и нормативных стандартов (например, ISO 13715 для качества края). В этом руководстве объясняются технические принципы расщепляющих машин, их основные рабочие механизмы, типы и то, как они обеспечивают последовательные, повторяемые результаты для различных производственных приложений.

1. Основной контекст: что такое буры и почему они важны?

Прежде чем погрузиться в механику машины, крайне важно понять проблему, которую решают машины для расщепления. Раскоты образуются, когда процессы обработки (например, лазерная резка, фрезерование, бурение) превышают прочность материала, вызывая пластическую деформацию на краю резки. Существуют три основных типа граб, каждый из которых требует целевых стратегий удаления:

- Пуассон Burrs: Формируется, когда материал сжат (например, перфорационный лист), толкая материал наружу на краю резки.

Слезы: возникают, когда разрезаются хрупкие материалы (например, чугуно) или тонкие измерители (например, алюминий 0,5 мм), оставляя отрезанные, разрезанные края.

- Roll Burrs: Результат высокоскоростной резки (например, фрезеры с ЧПУ), прокатки материала в изогнутую высылку вдоль края.

Неадресованные буры приводят к:

- Неисправности сборки: разрезы предотвращают точное спаривание части (например, разрезанный отверстие болта может не выравниваться с гайкой, вызывая повреждение резьбы).

- Риск безопасности: острые края вызывают разрывы для операторов во время обращения (серьезный риск инцидентов, подлежащих регистрации OSHA).

- Деградация производительности: в динамических приложениях (например, клапаны двигателя) грабы могут разрезаться и загрязнять смазочные материалы, приводя к преждевременному износу.

Машины для расщепления решают эти проблемы, удаляя буры и, во многих случаях, округляя краи до определенного радиуса (обычно 0,1-2 мм, в соответствии с требованиями приложения).

Все расщепляющие машины следуют универсальному рабочему процессу: целенаправленное удаление материала (без повреждения геометрии основания детали) с использованием механических, абразивных или химических сил. Ключевое различие заключается в том, как применяется сила, адаптированная к типу материала (например, алюминий против нержавеющей стали), размеру грабки (0,01-1 мм) и сложности части (простые плоские листы против сложных 3D-компонентов).

Стандартная операционная последовательность:

1. Загрузка деталей: Ручное (для малообъемных, сложных деталей) или автоматизированное (конвейерные ленты, роботизированные руки для производства больших объемов) размещение деталей в машине.

2. Обнаружение грабки (необязательно): Передовые модели ЧПУ используют системы зрения или лазерные сканеры для картирования местоположений грабки - критически важных для сложных частей (например, лопаток аэрокосмической турбины), где грабки могут быть спрятаны в глубинах.

3. Удаление материала: Применение контролируемой силы через инструменты (абразивы, щетки, средства массовой информации) для удаления бурок. Кругление края происходит одновременно, если путь инструмента или носитель настроен для создания радиуса.

4. Чистка части: Удаление мусора (абразивная пыль, металлические бритвы) с помощью сжатого воздуха, вакуумных систем или ультразвуковой очистки (для точных деталей).

5. Проверка качества: проверки после обработки (системы зрения, тактильные зонды) для проверки удаления зарезок и соответствия радиусу края (например, обеспечение радиуса 0,5 мм на компоненте медицинского устройства).

3. Типы Deburring машин: механизмы и идеальные приложения

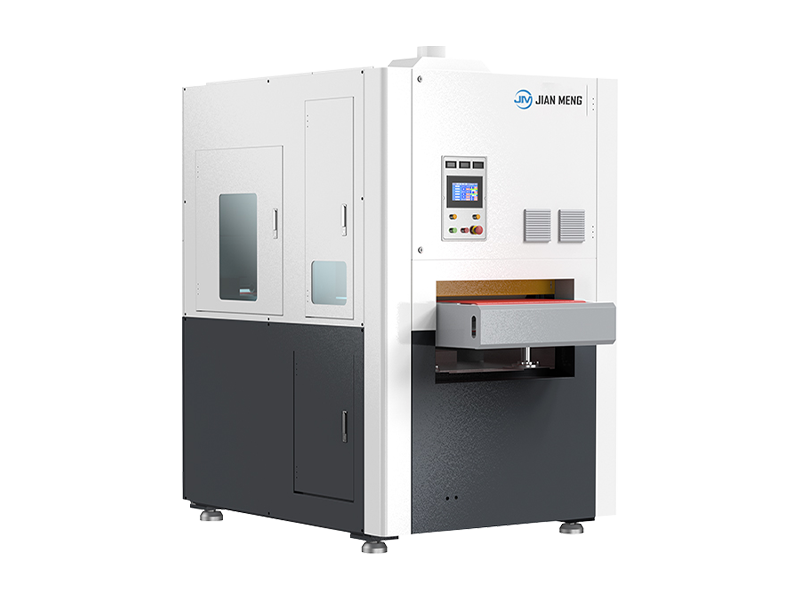

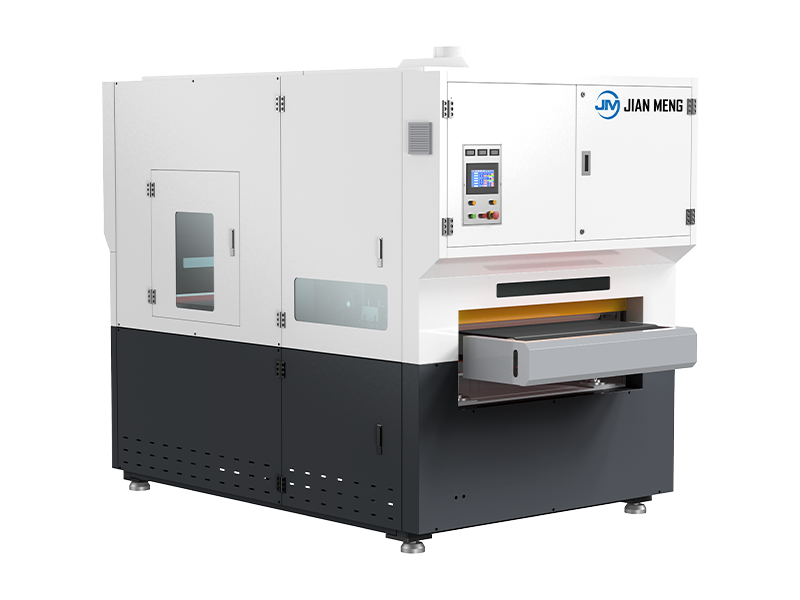

Машины для деборирования классифицируются по методу удаления материала, каждая из которых оптимизирована для конкретных геометрий деталей, объемов и материалов. Ниже приводится техническая разбивка наиболее распространенных типов:

Тип машины Основной механизм Ключевые технические характеристики Идеальные приложения

|----------------------------|--------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

Ротационные абразивные ремни (60-320 гратов) или диски (оксид алюминия, карбид кремния), которые шлифуют грабы через контакт с краями деталей. | - Скорость ремня: 5–20 м/с<br>- Диапазон грита: 60 (агрессивный)–320 (тонкий)<br>- Размер деталей: 10 мм–2 м (длина) | Плоские/простые детали (например, лазерно разрезанный лист, алюминиевые кронштейны), производство в больших объемах (1000+ частей/час). |

Rotary Brush Deburrers Нейлоновые, стальные или латунные щетки (туфтированные или крученные), которые соответствуют контуру части, удаляющие брызги без царапин деликатных поверхностей. | - Скорость щетки: 500–3000 об/мин<br>- Материал щетки: нейлон (мягкий, для пластика/алюминия); сталь (твердая, для нержавеющей стали)<br>- программируемость ЧПУ (опционально) | Комплексные 3D-детали (например, блоки автомобильных двигателей, аэрокосмические крепления), детали с углублениями или отверстиями. |

Вибрационные отделочные машины Части погружаются в вибрирующую камеру, заполненную абразивными средами (керамическими, пластиковыми или стальными гранулами) и чистящим соединением. СМИ воздействуют на буры, чтобы их удалить. | - Частота вибрации: 1000-3600 Гц - Размер носителя: 1-20 мм (соответствует размеру детали) - Время цикла: 15 мин - 4 часа. |

Роботизированные руки или многоосные шпиндели, оснащенные индивидуальными инструментами (щетками, абразивными битами), запрограммированными для того, чтобы следовать точным путям инструмента (полученным из CAD/CAM). | - Количество осей: 3-6 осей (для 3D-деталей)<br>- Точность позиционирования: ±0,01 мм<br>- Интеграция с системами зрения (для картирования разрезов) | Высокоточные детали с низким и средним объемом (например, лопатки аэрокосмических турбин, медицинские имплантаты), детали, требующие сложного округления края. |

Использует электролитный раствор и электрический ток для растворения бурок (анодное растворение) - без механического контакта с деталью. | - Плотность тока: 10–100 А/дм²<br>- Тип электролита: нитрат натрия (для стали); Лимонная кислота (для алюминия)<br>- Точность разреза: ±0,005 мм Микро-разрезы на деликатных деталях (например, электронные соединения, сопла топливного впрыска), деталях, где механическая сила может привести к повреждению. |

4. Кругление края: Техническая интеграция с отборкой

Округление краев - это не просто косметический шаг - это повышает долговечность деталей (снижает концентрации напряжения) и соответствие промышленным стандартам (например, требованиям FDA для медицинских устройств, которые требуют округлых краев для предотвращения повреждения тканей). Устраивающие машины достигают округления края, модифицируя свой метод удаления материала:

- Абразивные машины: регулируйте угол ремня / диска (обычно 15-45 ° относительно края части) и давление, чтобы шлифовать радиус вместо острого края. Например, угол 30° на 120-граничном поясе создает радиус 0,3 мм на стали толщиной 2 мм.

- Поворотные щетки: Используйте коничные или контурные головки щетки, которые контактируют с краем в нескольких точках, постепенно износя угол в радиус. Найлоновые щетки предпочтительны для мягких металлов (алюминий), чтобы избежать чрезмерного удаления.

Вибрационные машины: Выберите среду с округлыми формами (например, керамические цилиндры), которые падают против края, создавая равномерный радиус без острых углов. Время цикла увеличивается на 20-50% для достижения желаемого радиуса.

- Центры ЧПУ: Программа путей инструмента для прослеживания круговой дуги вдоль края (например, дуга радиусом 0,5 мм для медицинского прибора), обеспечивая последовательность в каждой части.

*Критический параметр*: допустимость радиуса края обычно составляет ±0,1 мм для промышленных деталей и ±0,05 мм для аэрокосмических/медицинских компонентов.

5. Ключевые преимущества автоматизированных машин для расщепления по сравнению с ручными методами

Ручное расщепление (с помощью файлов, шлифовой бумаги или ручных щеток) подвержено ошибкам, трудоемко и непоследовательно. Автоматизированные машины устраняют эти ограничения:

1. Последовательность: ЧПУ и роботизированные откладчики дают одинаковые результаты в 100-100 000+ деталях - критически важные для массового производства (например, автомобильные дверные шарниры).

2. Точность: машины ECD и CNC удаляют микро-буры (0,01 мм), которые невидимы невооруженным глазом, соответствуя аэрокосмическим стандартам AS9100 или медицинским стандартам ISO 13485.

3. Эффективность: одна автоматизированная машина заменяет 3-5 ручных операторов, сокращая время цикла от минут на часть до секунд (например, 5 секунд / часть для листа против 2 минут вручную).

4. Сохранение материала: Контролируемая сила предотвращает чрезмерное расщепление (что может уменьшить толщину части или повредить особенности, такие как нити) - в отличие от ручного подачи, которая часто удаляет избыточный материал.

6. Критерии отбора для машин для расщепления

Чтобы выбрать правильную машину, согласуйте ее возможности с техническими требованиями вашего проекта:

6.1 Характеристики материала и грабки

- Твердость материала: мягкие металлы (алюминий, латунь) требуют нейлоновых щеток или мелких абразивов; твердым металлам (нержавеющая сталь, титан) нужны стальные щетки или агрессивные абразивы (60-граничный оксид алюминия).

- Размер/местоположение грабки: поверхностные грабки (0,1-1 мм) работают с абразивными ремнями; внутренние буры (например, в сверленных отверстиях) нуждаются в вибрационной отделке или ECD.

6.2 Сложность и объем части

- Простые/плоские детали (высокий объем): абразивные ремни (быстрые, низкие затраты).

- Комплексные 3D-детали (низкий объем): центры обезвреживания ЧПУ (программируемые, точные).

- Малые детали (очень высокий объем): Вибрационные отделочные машины (партийная обработка, низкий труд).

6.3 Требования к качеству

- Промышленный класс (±0,1 мм радиус): Стандартные абразивные или щетки машины.

- Точность (радиус ± 0,05 мм): центры ЧПУ с системами зрения или машинами ECD.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian