Выбор оптимальных инструментов для формирования листового металла является решающим определяющим фактором успеха в проектах по металлообработке, непосредственно влияя на точность, эксплуатационную эффективность и качество конечной продукции. Это решение имеет значение как для промышленных производителей, так и для хоббистов, ориентированных на точность, поскольку правильные инструменты преодолевают разрыв между спецификациями проектирования и ощутимыми результатами.

В этом руководстве систематически разбиваются классификация, функциональные характеристики и критерии отбора листовых инструментов. Она направлена на то, чтобы предоставить специалистам технические знания, необходимые для приведения выбора оборудования в соответствие с требованиями проекта - будь то для небольшого заказного изготовления или крупномасштабного промышленного производства.

Инструменты для формирования листового металла включают в себя разнообразный спектр оборудования, разработанного для манипуляции плоскими листами в трехмерные формы с помощью таких процессов, как изгибание, резание, формирование и соединение. Их основной функцией является преобразование сырого листа (обычно алюминия, стали, меди или сплавов) в функциональные компоненты при сохранении целостности материала и точности измерений.

Эти инструменты в целом классифицируются по двум ключевым атрибутам:

- Режим работы: Ручное (человеческое) или приводящее (электрическое, гидравлическое или пневматическое).

- Основная функция: Специализирована для изгибания, резки, формирования или сочетания процессов.

Чёткое понимание этой классификации обеспечивает выбор инструментов для их предназначения, избегая неэффективности или отходов материалов, вызванных несоответствием оборудования.

Классификация инструментов для формирования листового металла

Листовые инструменты определяются их основными процессами формирования. Каждая категория предназначена для решения конкретных технических проблем, от создания точных углов до формирования сложных изогнутых поверхностей.

1. Инструменты для изгибания

Инструменты изгибания разработаны для создания контролируемых угловых или изогнутых деформаций в листовом металле, придерживаясь строгих требований допуска (часто ± 0,5 ° для промышленных приложений).

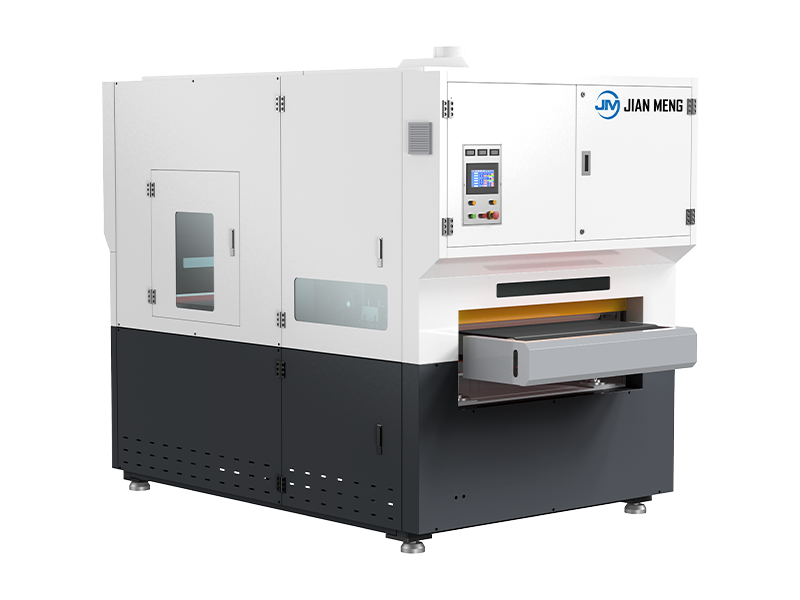

- Листовые тормоза: Включайте коробковые тормоза (для формирования коробок и кастрюль) и тормоза пресса (гидравлические / пневматические для больших объемов, точных изгибов). Идеально подходит для создания последовательных фланцев, рубежей и каналов.

- Ролики: разделены на скользящие ролики (для цилиндрических или конических форм) и пирамидные ролики (для смешанных кривых). Используется в аэрокосмической и автомобильной промышленности для формирования корпусных панелей или трубопроводов.

2. Режущие инструменты

Режущие инструменты сосредоточены на разделении листа на заранее определенные формы с минимальной потерей материала и чистыми краями.

- Ножницы: гидравлические гильотиновые ножницы (для больших объемных прямых разрезов) и ножницы без горла (для сложных изогнутых разрезов). Способный обрабатывать толщины от 0,5 мм до 25 мм, в зависимости от номинальной мощности.

- Нибблеры и резачи: Ручные или машинные нибблеры для резки нерегулярных форм без искажения тонких листов. Резкие резки отличаются чистыми, без разрезов в мягких металлах, таких как алюминий.

3. Формирование инструментов

Формирующие инструменты специализируются на преобразовании плоских листов в сложные, нелинейные формы, часто требующие тонкости и точности.

Английские колеса: состоят из вращающегося верхнего колеса и фиксированной нижней накладки, используемой для растяжения и формирования металла в гладкие кривые (например, автомобильные бранители или компоненты самолета).

- Планирующие молоты: уменьшить несовершенства поверхности и формировать металл через контролируемое воздействие. Доступны в вариантах ручного (для небольших деталей) или приводных (для промышленного использования).

- Ролики бисера: Создайте армирующие бисеры, ребра или декоративные края в листах для повышения структурной жесткости. Обычно используется в восстановлении автомобилей и изготовлении каналов HVAC.

Ключевые технические факторы выбора инструмента

Выбор листовых инструментов должен руководствоваться количественно измеримыми параметрами проекта для обеспечения оптимальной производительности. Ниже приведены важнейшие технические соображения:

1. Материальные свойства

Тип и твердость: мягкие металлы (алюминий, медь) могут обрабатываться с помощью ручных инструментов или оборудования с низкой мощностью, в то время как высокопрочные стали (например, 4130 хромоли) требуют гидравлических / пневматических инструментов с более высокими номинальными силами.

Толщина: Инструменты оцениваются для максимальной толщины материала, например, ручные ножники обычно обрабатывают сталь до 1,2 мм, в то время как гидравлические тормоза пресса могут обрабатывать пластины толщиной 20 мм +.

2. Проектная сложность и толеранты

Простые геометрии: прямые разрезы или изгибы на 90° могут быть достигнуты с помощью основных инструментов (например, ручных ножниц, коробковых тормозов).

- Сложные формы: изогнутые поверхности, соединенные изгибы или жесткие допуски (± 0,1 мм) требуют специализированного оборудования, такого как тормоза пресса с ЧПУ или английские колеса.

3. Масштаб производства

- Малые партии / заказная работа: Ручные инструменты предлагают гибкость и снижают первоначальные затраты, что делает их подходящими для прототипов или разовых проектов.

Высокооборотное производство: приводные инструменты (например, автоматизированные ножники, роботизированные тормоза пресса) обеспечивают последовательную скорость и повторяемость, сокращая время цикла и затраты на рабочую силу.

Руководство против оборудования для листового металла

Выбор между ручными и приводными инструментами зависит от производственных требований, требований к точности и эксплуатационной эффективности. В таблице ниже приведены их основные атрибуты:

| Атрибут | Ручные инструменты | Инструменты с приводом | Гибридные решения (например, пневматические) |

|------------------------|---------------------------------------------------|--------------------------------------------------|------------------------------------------------|

Источник энергии | Человеческие усилия | Электрический, гидравлический или пневматический | Комбинация управления человеком + помощь в электроэнергии

| Точность | Зависит от навыков оператора (±1–2 мм толерантности) | Последовательная (±0,1–0,5 мм толерантности) | Балансированная (±0,5–1 мм толерантности) |

| Скорость/Емкость | Низкий (подходит для небольших деталей) | Высокий (подходит для производства больших объемов) | Средний (подходит для средней партийной работы) |

Идеальное применение Прототипирование, изготовление на заказ, хобби-проекты Промышленное массовое производство, повторяющиеся задачи Малое и среднее производство, сосредоточенное на точности

Наилучшие практики безопасности и технического обслуживания

Соблюдение протоколов безопасности и активное обслуживание имеют решающее значение для продления срока службы инструмента и обеспечения благополучия оператора, особенно для оборудования с высокими механическими силами.

Руководства по безопасности

Обязательное использование защитных очков (для защиты от мусора), резкостойких перчаток (для обращения с острыми краями) и стальных сапог (для стабильности тяжелого инструмента).

- Заблокировка машины / Заблокировка (LOTO): Для двигательных инструментов реализуйте процедуры LOTO во время технического обслуживания, чтобы предотвратить случайную активацию.

- Обучение оператора: Обеспечение навыков работы инструмента, включая функции аварийной остановки и ограничения нагрузки.

Протоколы обслуживания

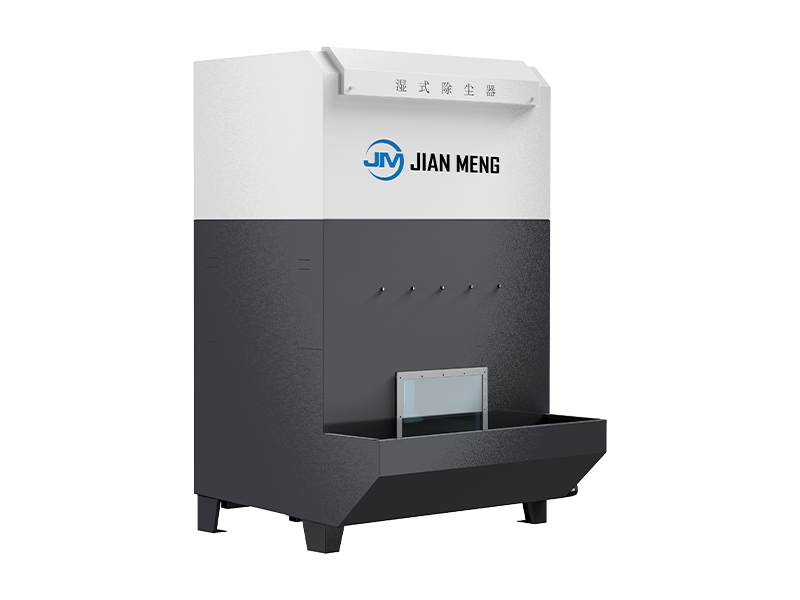

- Рутинная проверка: Проверьте износ на резущих краях (например, резущие лезвия), гидравлические утечки (в тормозах пресса) и свободные крепления (в роликах) перед каждым использованием.

- Смазание: наносите смазочные материалы, рекомендованные производителем, на движущиеся части (например, тормозные шарниры, роликовые подшипники), чтобы уменьшить трение и предотвратить ржавчину.

- Калибровка: для точных инструментов (например, тормозов пресса с ЧПУ), калибруйте настройки выравнивания и силы ежеквартально для поддержания соответствия допускам.

Рекомендации по закупкам и критерии оценки

Инвестиции в листовые инструменты требуют баланса первоначальной стоимости, долгосрочной долговечности и функционального согласования с потребностями проекта. Рассмотрим следующие критерии:

1. Соответствие технических спецификаций: проверьте, что номинальная мощность инструмента (толщина материала, сила или скорость) соответствует или превышает максимальные требования вашего проекта.

2. Качество и долговечность: Приоритетизировать инструменты, построенные с высококачественными материалами (например, закаленные стальные лезвия, чугунные рамки), чтобы выдержать повторное использование.

3. Общая стоимость владения (TCO): Оценка выходит за рамки первоначальных затрат - включает в себя расходы на обслуживание, наличие запасных частей и потребление энергии (для двигательных инструментов).

4. Сертификации и соответствие: выбирайте инструменты, которые соответствуют промышленным стандартам (например, ISO 9001 для качества производства, соответствие OSHA для особенностей безопасности).

5. Послепродажная поддержка: Выберите поставщиков, предлагающих техническую поддержку, запасные части и обучение для минимизации простоя.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian