Изгибание листового металла является процессом формирования ядра металла в производстве, позволяющим преобразовать плоские листы в конструктивные компоненты, корпусы и точные детали в таких отраслях промышленности, как автомобильная, аэрокосмическая, строительная и электронная промышленность. Индуцируя контролируемую пластическую деформацию (без перелома материала), изгиб повышает жесткость, несущую способность и функциональную универсальность листового металла, что делает его незаменимым для производства компонентов, начиная от автомобильных кузовных панелей до аэрокосмических кронштейнов и корпусов потребительских приборов. В этом руководстве содержится технический обзор оборудования для изгибания листового металла, их эксплуатационных принципов, сфер применения и практических данных для выбора, обслуживания и соблюдения безопасности.

Изгибание листового металла зависит от способности материала подвергаться эластично-пластической деформации при воздействии концентрированной силы. Процесс включает три ключевых технических параметра:

Угол изгиба: желаемый угол между двумя сложенными сегментами (обычно 0°-180°).

- Внутренний радиус: Радиус внутренней кривой после изгиба, определяемый толщиной материала, гибкостью и конструкцией инструментов (меньшие радиусы требуют более высокой гибкости, чтобы избежать трещин).

K-фактор: специфическая константа материала, которая учитывает смещение нейтральной оси во время изгиба, критически важная для расчета точных вычетов изгиба и обеспечения точности измерений.

Процесс регулируется прочностью материала к выносу и прочностью на растяжение - более жесткие материалы (например, высокопрочная сталь) требуют более высоких сил изгиба, в то время как гибкие материалы (например, алюминий, медь) вмещают более жесткие радиусы и сложные изгибы.

Классификация оборудования для изгибания листового металла

Оборудование для изгибания листового металла классифицируется по уровню автоматизации, конструкции инструментов и мощности применения. Ниже приводится структурированная разбивка отраслевых стандартных типов оборудования:

1. Ручное оборудование для изгибания

- Структурная конструкция: компактные ручные инструменты с фиксированной рамой, поворотными точками и ручным применением силы (через рычаги или винты).

- Ключевые типы:

- Ручные изгибатели папок: идеально подходят для тонких листов (0,5-3 мм) из алюминия, меди или мягкой стали. Используется для простых изгибов (углы 90°, рубки) в небольших мастерских или прототипировании.

- Ручные изгибочные пруты: портативные инструменты для изгибания легкого металла на месте (например, канализация HVAC, мигающая листовая металлика).

- Преимущества: низкая стоимость, минимальные потребности в пространстве, простая эксплуатация.

- Ограничения: ограничены применениями с низким объемом и низкой силой; Точность зависит от навыков оператора.

2. Полуавтоматическое оборудование для изгибания

- Структурная конструкция: сочетает в себе ручную настройку с применением силы (пневматические или гидравлические приводы). Особенности регулируемого инструментирования и основных цифровых элементов управления для установки угла.

- Ключевые типы:

- Полуавтоматические тормоза пресса: оснащены гидравлическим / пневматическим бараном, фиксированным ударом и регулируемым штампом. Подходит для листов среднего калибра (3-10 мм) и умеренных объемов производства.

- Ножные изгибатели: Используйте педали для ног для задействования силы изгиба, освобождая руки для позиционирования материала. Общее в небольших партиях производства кронштейнов, рам и панелей.

- Преимущества: Высшая мощность силы, чем ручные инструменты; улучшенная повторяемость; снижение усталости оператора.

- Ограничения: менее эффективные для сложных изгибов; Время установки больше, чем полностью автоматизированные системы.

3. Полностью автоматическое оборудование для изгибания с ЧПУ

- Структурная конструкция: интегрированные системы компьютерного цифрового управления (ЧПУ) с сервоэлектрическими или гидравлическими приводами, точными инструментами и передовым программным обеспечением для программирования сложных изгибов.

- Ключевые типы:

- CNC Press Brakes: промышленный стандарт для высокоточного, высокообъемного производства. Оснащен многоосными элементами управления (оси X, Y, Z, R, C) для сложных изгибов (например, изгибов с смещением, смешанных углов) и жестких допусков (точность угла ± 0,1°).

- Складные машины с ЧПУ: Используйте зажимающие прутки и складные балки для получения последовательных изгибов в листах тонкого и среднего калибра (0,8-6 мм). Идеально подходит для аэрокосмических и электронных компонентов, требующих высокой повторяемости.

- Преимущества: Непревзойденная точность, быстрое время настройки, способность обрабатывать сложные геометрии; совместимость с программным обеспечением CAD/CAM для беспрепятственной интеграции рабочего процесса.

Ограничения: более высокие первоначальные инвестиции; требует подготовки операторов для программирования и обслуживания.

4. Специализированное оборудование для изгиба

- Гибочные прессы (гидравлические / механические): тяжелые машины для листов толщиной (10-50 мм) и высокопрочных металлов (например, нержавеющая сталь, конструктивная сталь). Используйте пробивные инструменты для формирования сложных форм (например, U-каналы, I-балки) в строительстве и производстве тяжелого машиностроения.

Телескопические изгибатели: предназначены для изгибов длинной длины или большого радиуса (например, трубы, трубы и изогнутые компоненты листового металла). Обычно используется в автомобильных выхлопных системах и архитектурных металлообработках.

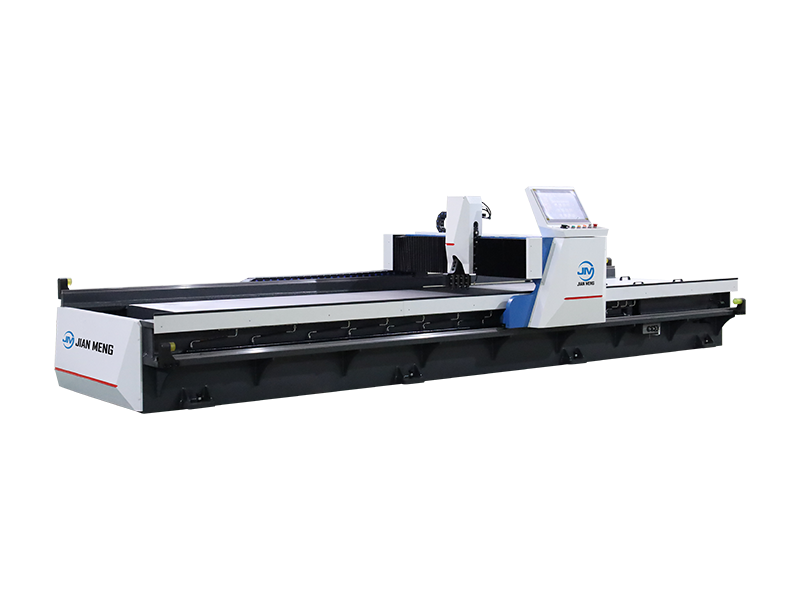

- Панельные изгибатели: Специализированные машины с ЧПУ для изгибания больших плоских панелей (например, корпусов приборов, шкафов управления) с минимальным искажением материала. Особенность автоматизированного зажима и складывания для обеспечения прямости края.

Критерии выбора критического оборудования

Выбор правильного оборудования для изгибания требует приведения технических спецификаций в соответствие с требованиями применения. Ключевые факторы, которые следует учитывать:

1. Материальные характеристики

- Тип материала: Гибкие материалы (алюминий, латунь) работают с ручным / полуавтоматическим оборудованием; высокопрочные стальные или толстые листы (> 10 мм) требуют гидравлических тормозов пресса с ЧПУ или гибких прессов.

- Толщина и прочность выручки: Расчет необходимой силы изгиба с помощью формулы: (F = frac{K times S times t^2 times L}{W} ) (где (K ) = фактор материала, (S ) = прочность выручки, (t ) = толщина листа, (L ) = длина изгиба, (W ) = ширина штампа). Обеспечить, чтобы мощность оборудования (измеренная в тоннах) превышала рассчитанное значение.

2. Точность и геометрические требования

- Потребности в толерантности: аэрокосмические или электронные компоненты (толерантность ± 0,05 °) требуют тормозов пресса с ЧПУ с многоосным управлением; общее производство (допуск ±0,5°) может использовать полуавтоматическое оборудование.

- Сложность изгиба: Простые 90 ° изгибы костюма ручные / полуавтоматические инструменты; смешанные углы, гнездящиеся изгибы или 3D-геометрии требуют систем ЧПУ с интеграцией CAD/CAM.

3. Объем производства и эффективность

- Низкий объем / прототипирование: ручное или полуавтоматическое оборудование минимизирует первоначальные затраты и время установки.

- Высокооборотное массовое производство: изгибочные машины с ЧПУ сокращают время цикла (10-60 изгибов в минуту) и обеспечивают последовательное качество во всех партиях.

- Частота переключения: системы ЧПУ с быстрой сменой инструментов идеально подходят для частых переключателей продукта; специализированные полуавтоматические инструменты подходят для долгосрочного производства однодетельных типов.

4. Анализ затрат и выгод

- Первоначальные инвестиции: ручные инструменты ($500-$5000) < полуавтоматические ($5000-$50,000) < ЧПУ ($50,000-$500,000).

- Операционные затраты: машины с ЧПУ снижают затраты на рабочую силу (один оператор обрабатывает несколько машин), но требуют более высокого обслуживания; Ручные инструменты имеют более низкие затраты на обслуживание, но более высокий уровень труда.

Срок службы и стоимость перепродажи: оборудование ЧПУ (срок службы 15-20 лет) сохраняет стоимость перепродажи лучше, чем ручные инструменты (срок службы 5-10 лет).

Лучшие практики технического обслуживания и безопасности

1. Техническое обслуживание оборудования

- Рутинные проверки: Проводите еженедельные проверки износа инструментов (повреждение ударом / штампом, царапины поверхности), гидравлические / пневматические утечки и уровни смазки.

- Точная калибровка: калибруйте управление ЧПУ и датчики угла ежемесячно с помощью лазерных инструментов выравнивания для поддержания точности допуска.

- Уход за инструментами: чистые поверхности удара / умреть после каждого использования; наносить антикоррозионные покрытия для стальных инструментов; заменить изношенные инструменты, когда качество изгиба ухудшается (например, непоследовательные углы, трещины материала).

Смазание: Используйте смазочные материалы, рекомендуемые производителем для движущихся частей (например, гидравлическое масло для баранов, жир для поворотных точек), в определенных интервалах (каждые 250 рабочих часов).

2. Соблюдение требований безопасности

Lockout-Tagout (LOTO): реализация процедур LOTO для изоляции источников энергии во время технического обслуживания или изменения инструментов.

Персональное оборудование защиты (ПОС): обязательные очки безопасности, резкостойкие перчатки, стальные сапоги и защита слуха (для гидравлических / пневматических машин), чтобы предотвратить травмы от металлических фрагментов или шума (85 + дБ).

Обучение оператора: Обеспечить, чтобы операторы были сертифицированы в специфических процедурах оборудования, включая программирование ЧПУ, настройку инструментов и протоколы аварийного отключения.

- охранники безопасности: поддерживать нетронутые щиты безопасности для пробива / умреть области; никогда не обходите блокировки или датчики безопасности.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian