Анализ основных функций металлообрабатывающих машин и руководство по выбору: ключевое оборудование для повышения эффективности обработки

Время публикации:2026-01-07

Количество просмотров:117

Как важная часть оборудования в области металлообработки, металлообрабатывающие машины широко используются в таких областях, как механическое производство, ремонт автомобильных деталей и аэрокосмическая точная обработка. Их основными функциями являются ремонт, переформирование и выполнение мелкой обработки металлических деталей, тем самым улучшая качество внешнего вида и точность размеров продукции. В этой статье будет проведен углубленный анализ основных функций, основных типов и методов отбора такого оборудования, чтобы помочь предприятиям оптимизировать свои производственные процессы.

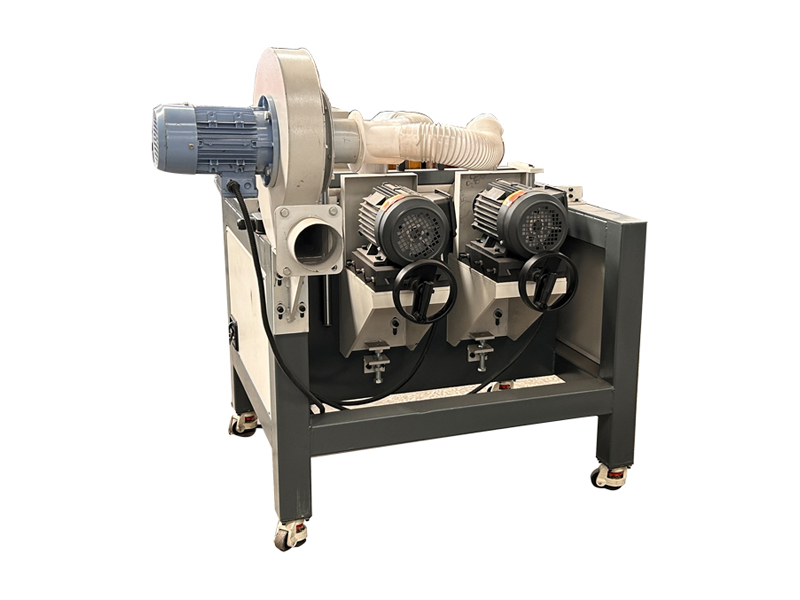

Система расщепления и округления

Пять основных функций металлообрабатывающих машин

1. Деборинг: Для резок на поверхности деталей после литья, резки или штампования, высокоскоростные вращающиеся резки используются для быстрой очистки их, избегая ошибок сборки или опасностей безопасности, вызванных резками в последующих процессах.

2. Точность Шаферинг: Профессиональные резки шаферинга используются для обработки краев деталей в скос 0,1 - 1,5 мм. Это не только повышает эстетическую привлекательность продукции, но и снижает риск царапин для операторов, вызванных острыми краями.

3. Полировка поверхности: отделочные машины, оснащенные полирующими колесами различных сеток, могут достичь многоуровневых эффектов от основной шлифовки до зеркальной обработки. Они особенно подходят для полей с строгими требованиями к шерсткости поверхности, таких как медицинские устройства и точные формы.

4. Коррекция деформации: С помощью системы регулирования давления изгибание и искривление металлических деталей могут быть точно переформированы, чтобы восстановить первоначальную геометрическую форму деталей, что особенно подходит для сценариев ремонта автомобильного листа.

5. Оптимизация тонкой обработки: высококачественные модели, интегрированные с системой обратной связи измерений, могут достичь точности обработки ±0,01 мм, значительно улучшая размерную последовательность и адаптивность сборки деталей.

Классификация основных моделей и сценариев применения

В зависимости от степени автоматизации текущий рынок в основном делится на три категории:

- Ручный тип: путь обработки контролируется оператором. Он подходит для небольшого - партийного индивидуального производства или использования в ремонтных мастерских. Преимуществами являются низкая стоимость оборудования и адаптируемость к нерегулярным деталям, но это требует высокого уровня навыков оператора.

- полуавтоматический тип: путь инструмента контролируется предварительно установленными программами, и оператор отвечает за загрузку и разгрузку деталей и регулирование параметров. Этот тип балансирует эффективность и гибкость и подходит для потребностей в партийной обработке средних предприятий.

- Полностью автоматический тип: оснащенный многоосной системой соединения и модулем визуального позиционирования, он может достичь непрерывного автоматизированного производства. Большинство из этих устройств оснащены интеллектуальными функциями обнаружения, которые могут исправлять ошибки обработки в режиме реального времени. Они особенно подходят для крупномасштабного производства автомобильных деталей и электронных изделий 3C.

Ключевые моменты выбора ключевых конфигураций

1. Производительность шпинделя: Рекомендуется выбрать двигатель переменной частоты с диапазоном скорости 500 - 15000rpm, который может удовлетворить потребности грубой обработки, такие как расщепление, а также учитывать высокоскоростный процесс полирования.

2. Совместимость инструмента: высококачественное оборудование должно поддерживать систему быстрого изменения инструмента и быть совместимым с различными инструментами обработки, такими как карбидные фрезеры, бриллиантовые шлифовые колеса и нейлоновые щетки.

3. Система крепления: Гидравлические/пневматические крепления с модульной конструкцией могут стабильно фиксировать нерегулярные - образованные детали. В сочетании с системой позиционирования нулевой точки время зажима может быть сокращено более чем на 90%.

Стратегии покупки и обслуживания оборудования

При покупке следует сосредоточиться на следующих моментах: твердости обрабатывающего материала (рекомендуется выбрать специальную модель для таких материалов, как нержавеющая сталь и алюминиевый сплав), ежедневной мощности (для серийного производства предпочтительно модели с автоматической загрузкой и разгрузкой) и ограничениях площади (компактные конструкции более подходят для малых и средних мастерских). Для ежедневного обслуживания должна быть установлена трехуровневая система обслуживания: операторы должны ежедневно очищать металлические чипы и проверять систему смазки; техническая команда должна ежемесячно обнаруживать ошибку радиального выхода шпинделя; и точность позиционирования системы цифрового управления должна калибрироваться ежегодно.

Как основное оборудование в современном производстве, разумный выбор и эффективное применение металлообрабатывающих машин напрямую влияют на способность контроля качества предприятия и производственные затраты. Предприятия должны создать научную систему оценки оборудования на основе собственных характеристик продукции, выбрать подходящие модели в соответствии с требованиями технологии обработки и в то же время установить стандартизированные операционные процедуры для максимизации потенциала оборудования.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian