Подробное объяснение технологии обработки металла: всеобъемлющий анализ восьми основных процессов и областей применения

Время публикации:2026-01-25

Количество просмотров:124

Металловая отделка является важным производственным процессом, который превращает сырье или полуфабрикаты в высокоточные и высокоповерхностные детали с помощью точных процессов. Его основными целями являются улучшение точности размеров деталей (до уровня микрона), оптимизация качества поверхности (с грубостью ниже Ra0,1 мкм) и повышение механических свойств. Ниже приводится систематический анализ с точки зрения ключевых технологий, классификации процессов, типичных приложений и тенденций развития.

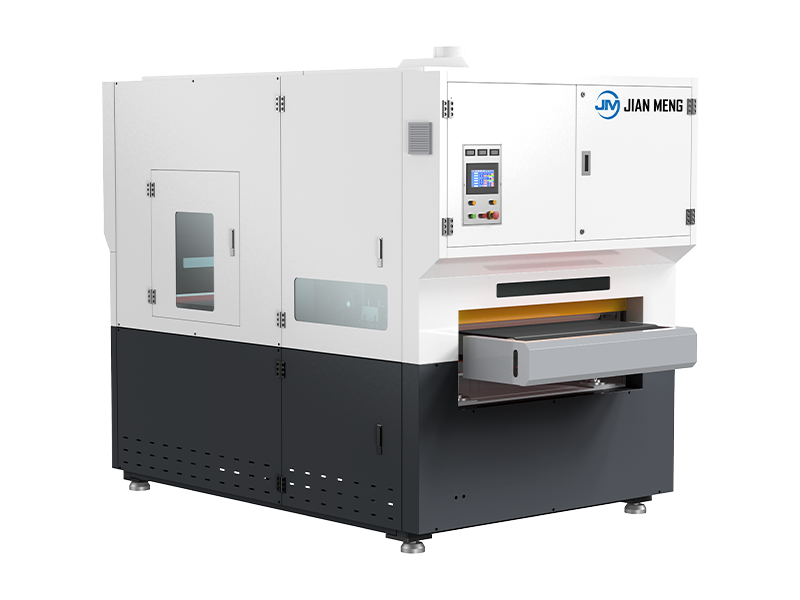

Машина для обработки металлаI. Основные процессы обработки металла

1. Высокоточная технология резки

- Токарный и фрезерный: Токарный и фрезерный используются для обработки внешних кругов вала и дисковых частей и формирования сложных плоскостей соответственно через токарные станки и фрезерные машины. Они подходят для массового производства точных конструктивных деталей.

- Процесс шлифования: поверхность корректируется на микронном уровне с помощью шлифовки, которая может производить сверхвысокоточные плоскости, внутренние и внешние круги, с грубостью поверхности ниже Ra0,3 мкм.

2. Специальная технология обработки

- Обработка электрических разрядов (EDM): Твердые материалы и сложные полости обрабатываются на основе принципа электрического разряда. Он особенно подходит для изготовления форм, таких как корпусы мобильных телефонов и микро-соединения.

- Лазерная обработка: высокоэнергетические лазерные лучи используются для бесконтактной резки и сварки, характеризующиеся высокой скоростью и высокой точностью. Подходит для изысканного производства электронных компонентов и медицинских устройств.

- Ультразвуковая обработка: нетрадиционная резка осуществляется на твердых и хрупких материалах (таких как керамика и стекло), что уменьшает повреждение материала и повышает эффективность обработки.

3. Технология оптимизации обработки поверхности

- Электрохимическая обработка: безнапряженное формирование тонкостенных частей достигается путем химического растворения, избегая риска тепловой деформации.

- Суперфинишинг: Полировка осуществляется с помощью абразивных зерен микронного размера, которые могут снизить шерсткость поверхности до Ra0.012μm. Он широко используется в сценариях с высоким спросом, таких как подшипники и кольцевые валы.

II. Технические особенности и преимущества

- Точное управление на микронном уровне: Современные станки с ЧПУ в сочетании с сверхжесткими режущими инструментами могут стабильно достичь допустимости обработки ± 2 мкм.

- Диверсифицированная адаптируемость: она охватывает как холодную работу (такую как резка и шлифовка), так и горячую работу (такую как лазерный и электрический разряд), удовлетворяя требованиям металлов, сплавов и композитных материалов.

- Баланс между эффективностью и качеством: оборудование для обработки порошка и технология графитных электродов значительно улучшают эффективность грубой обработки и сокращают время, необходимое для последующей отделки.

III. Примеры областей применения

1. Аэрокосмическая: лопатки турбины и конструктивные части двигателя обрабатываются пятиосной обработкой ЧПУ для улучшения как аэродинамической формы, так и прочности.

2. Медицинские устройства: Электрохимическая обработка и суперфининг используются для искусственных суставов и хирургических инструментов для обеспечения биосовместимости и поверхностной стерильности.

3. Производство автомобилей: После точной шлифовки передач твердость поверхности увеличивается на 30%, а срок службы продлевается более чем на 50%.

4. Электронная промышленность: Микроструктуры на уровне 0,01 мм формируются в формах для упаковки чипов с помощью технологии микро-ЭДМ.

IV. Будущие тенденции в области развития

1. Интеллект процесса: С помощью автоматизированного программирования ЧПУ и технологии позиционирования арматуры уменьшаются ошибки, вызванные ручным вмешательством, и улучшается последовательность обработки.

2. Технология переработки соединений: такие процессы, как шлифовка и полировка, резка и тепловая обработка, интегрированы для сокращения процессного потока и снижения потребления энергии.

3. Прорыв в производстве микро-нано: для полупроводниковых и оптических устройств разрабатываются технологии точного удаления и покрытия на атомном уровне.

В качестве основной движущей силы для модернизации обрабатывающей промышленности, металлооборборудование постоянно способствует развитию промышленных продуктов в направлении повышения производительности и меньших размеров. Благодаря интеграции новых материалов и новых процессов его технологический потенциал будет продолжать раскрываться в сфере производства высокого уровня.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian