Технология лазерной резки: анализ основных принципов, преимуществ и областей применения

Время публикации:2026-02-01

Количество просмотров:120

В качестве основного процесса в современном производстве технология лазерной резки использует лазерный луч высокой плотности энергии для достижения эффективной обработки материалов. С момента появления лазера в 1960 году эта технология непрерывно развивалась и стала предпочтительным решением для обработки как металлических, так и неметаллических материалов. Ниже всесторонне анализируется технология лазерной резки с точки зрения таких аспектов, как технические принципы, основные преимущества, применимые материалы, сценарии применения и будущие тенденции.

Основной принцип: Синергический эффект теплового эффекта и газового потока

При лазерной резке лазерный луч высокой мощности генерируется лазерным генератором, а затем фокусируется фокусирующей линзой в чрезвычайно небольшом месте (обычно с диаметром 0,1 - 0,3 мм), генерируя плотность энергии до 10 ⁶ - 10⁸ В/см². Когда луч действует на поверхность материала, мгновенное нагревание заставляет материал быстро расплавиться, испариться или сгореть. Между тем, газ высокого давления (например, кислород или азот), коаксиальный с пучкой, выдухает расплавленный материал, образуя гладкий резающий шв. Этот процесс можно разделить на четыре режима в соответствии с свойствами материала:

1. Резка испарения: Используется для неметаллических материалов, таких как дерево и пластик.

2. Резка плавления: Подходит для металлов, таких как нержавеющая сталь и алюминиевый сплав.

3. Резка окисления: Улучшает эффективность резки углеродной стали через кислородное сгорание.

4. Контролируемый перелом: Используется для точной сегментации хрупких материалов.

Технические преимущества: революция в традиционных методах обработки

1. Высокая точность и высокая скорость

Точность позиционирования может достигать 0,02 мм, а ширина резкого шва составляет всего 0,1 - 0,3 мм, что делает его подходящим для точных деталей микронного уровня. Скорость резки может достигать 10 м/мин, в 5 - 10 раз быстрее, чем традиционная механическая обработка.

2. Высококачественный разрез и низкое воздействие тепла

Разрез не имеет резок, а шерсткость поверхности Ra ≤ 12,5 мкм, что уменьшает необходимость вторичной обработки. Ширина пострадавшей от тепла зоны составляет менее 0,1 мм, что эффективно предотвращает деформацию материала.

3. Адаптация материала и гибкость

Он может обрабатывать более 300 типов материалов, включая углеродную сталь, титановый сплав, керамику и композитные материалы, и поддерживает резку сложной графики без необходимости в индивидуальных формах.

4. Автоматизация и энергосбережение и охрана окружающей среды

Система цифрового управления ЧПУ позволяет полностью автоматизировать процесс, увеличивая скорость использования материала на 15% - 20% и снижая потребление энергии на 40% по сравнению с плазменной резкой.

Применимые материалы и промышленные приложения

Классификация материала:

- Металлические материалы: углеродная сталь (толщиной до 30 мм), нержавеющая сталь, титановый сплав (аэрокосмический - класс), медная фольга (для электронной промышленности).

- Неметаллические материалы: акрил (для рекламных знаков), углеродное волокно (для автомобильных деталей), PCB-доски (для электронных компонентов).

Основные области применения:

1. Производство автомобилей: Листовые части корпуса, датчики подушки безопасности.

2. Аэрокосмическая: лопати двигателя, конструкции кабины из титанового сплава.

3. Электроника и электрические приборы: средние рамки мобильного телефона, гибкие печатные платы.

4. Медицинское оборудование: Точная обработка хирургических инструментов и ортопедических имплантатов.

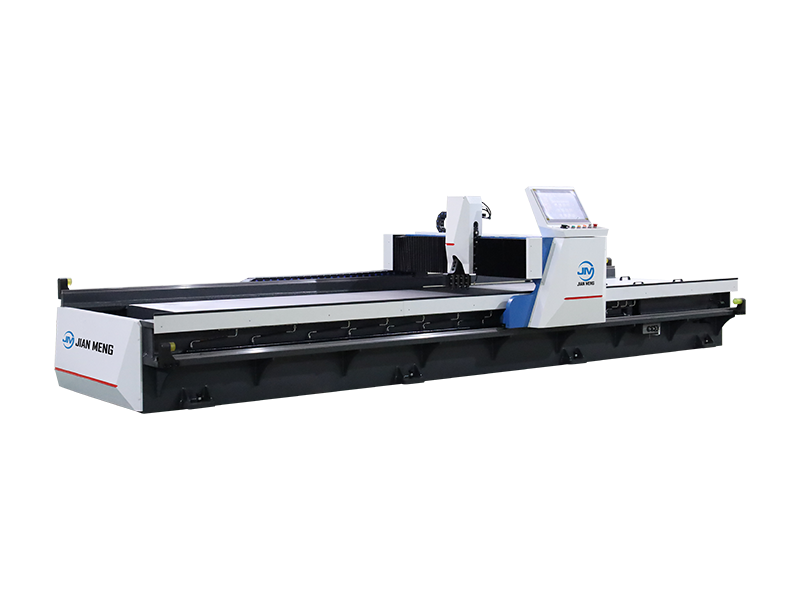

Типы оборудования и технологическая итерация

1. CO₂ Машины для лазерной резки: с длиной волны 10,6 мкм, подходящие для резки неметаллических и тонких металлических материалов.

2. Волоконные лазеры: с эффективностью фотоэлектрического преобразования более 35%, первый выбор для обработки металла.

3. Ультрафиолетовое лазерное оборудование: с длиной волны 355 нм, используемое для резки полупроводниковых пластин.

Будущие тенденции: интеллектуальное и зеленое производство

1. Усовершенствование мощности: ультра - высокомощное оборудование выше 30 кВт может прорваться через резку 100 - мм - толщины стальных пластин.

2. Интеграция ИИ: алгоритмы машинного обучения оптимизируют путь резки, снижая потребление энергии на 15%.

3. Многопроцессовая интеграция: Интегрированное оборудование для резки - сварки - маркировки улучшает эффективность производственных линий.

4. Обновление защиты окружающей среды: система очистки дыма может фильтровать 99% твердых частиц.

Как фундаментальная технология в эпоху Индустрии 4.0, лазерная резка будет продолжать стимулировать инновации и прорывы в таких областях, как точное производство и новое энергетическое оборудование. Предприятия, применяющие эту технологию, могут сократить цикл разработки продукции на 50% и снизить общие затраты на 30%, что делает ее стратегическим выбором для повышения конкурентоспособности.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian