Всесторонний анализ технологии полировки оборудования: шаги, методы и руководство по применению

Время публикации:2026-02-04

Количество просмотров:111

Полировка оборудования является решающим процессом для улучшения поверхностной отделки и эстетики с помощью механических, химических или электрохимических средств. Его применение охватывает множество областей, таких как металлы, пластмассы и камни. Разумный процесс полировки может не только улучшить качество внешнего вида, но и улучшить коррозионную устойчивость и продлить срок службы. Ниже систематически излагаются основные моменты технологии полировки от шагов, методов до мер предосторожности.

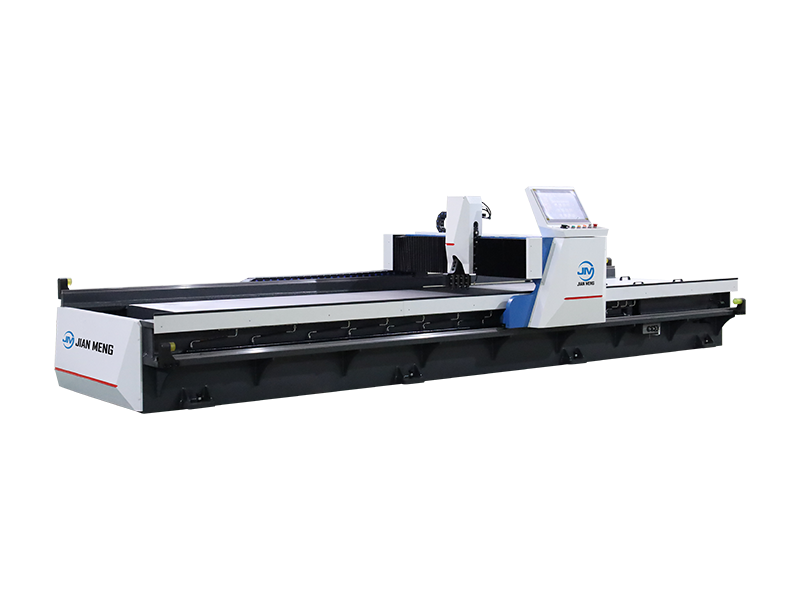

Deburring Полирующая машина

I. Основные шаги полировки оборудования

1. Предварительная обработка поверхности

Тщательно очистить примеси, такие как масляные пятна и ржавчина на поверхности, чтобы обеспечить чистоту поверхности полировки и свободу от загрязнения, заложив основу для последующих процессов.

2. Graded Полировка

- Грубая полировка: Используйте грубые - зернистые абразивы (такие как 10 - 20 мкм Аль ₂O₃ or Cr₂O₃ подвеска) и жесткие полирующие колеса для быстрого удаления макроскопических царапин и неравностей.

- Тонкая полировка: заменить тонкозернистыми абразивами (такими как микропорошок 1 - 5 мкм) и мягкими полирующими колесами, чтобы постепенно уменьшить шерсткость поверхности.

- Точная полировка: Используйте ультра-тонкие полирующие средства (такие как нано-классная полирующая паста) и высокоточное полирующее оборудование для достижения зеркальной отделки.

3. Последующее лечение и защита

Остаточное полирующее средство промойте и тщательно высушите. Затем нанесите антиокислительное покрытие или защитную пленку для предотвращения вторичного повреждения.

II. Подробное объяснение четырех основных методов полировки

1. Механическая полировка

- Принцип процесса: устранить высылки поверхности посредством резки или пластической деформации, подходящей для твердых материалов, таких как металлы и пластмассы. Давление и скорость должны контролироваться во время грубой полировки. Технология ультраточного покрытия и полирования может быть использована для точной полировки, а шерсткость поверхности может достигать Ra0,008μm.

- Выбор оборудования:

Электрическая полирующая машина: высокая мощность, подходящая для больших деталей;

Пневматическая полирующая машина: легкая и портативная, подходящая для небольших операций;

Ультразвуковая полирующая машина: Использует высокочастотную вибрацию полирующей жидкости, специализирующуюся на точных компонентах.

2. Химическая полировка

- Технические преимущества: не требуется сложное оборудование, и оно может обрабатывать нерегулярно образованные детали в партиях. Он использует химические реагенты для предпочтительного растворения микроскопических выпусков, снижая шерсткость поверхности до уровня 10 мкм.

- Ключевые моменты: Полирующая жидкая формула должна быть точно сформулирована в соответствии с материалом, чтобы избежать чрезмерной коррозии.

3. Электролитическая полировка

- Обновление процесса: электрический ток вводится на основе химической полировки для точного контроля процесса растворения, улучшения плоскости и равномерности глянца, особенно подходящего для проводящих материалов, таких как нержавеющая сталь и алюминиевый сплав.

4. Композитная технология полировки

Сочетает в себе механические и химические методы. Например, процесс "механической грубой полировки + химической точной полировки" учитывает как эффективность, так и качество и обычно используется для высокоточных форм и оптических компонентов.

III. Спецификации эксплуатации и контроль рисков

- Соответствие параметров: выберите размер абразивного зерна в соответствии с твердостью материала (например, избегайте использования шлифовой бумаги выше # 1500 для предварительно затвержденной стали); контролировать время полировки в течение 3 - 5 минут для предотвращения повреждения перегрева.

- Защита безопасности: Носите очки, пылевые маски и защитные перчатки во время работы, чтобы избежать контакта с химическими реагентами и высокоскоростными летающими объектами.

- Обслуживание оборудования: регулярно очищайте остатки на полирующем колесе, проверяйте части двигателя и передачи передач для обеспечения стабильности оборудования.

IV. Примеры сценариев применения в различных отраслях

1. Поле обработки металла

Оборудование из нержавеющей стали и компоненты из алюминиевого сплава могут достичь как коррозионной устойчивости, так и эстетического улучшения с помощью электролитической полировки; точные формы могут достичь точности поверхности в наномасштабе с помощью ультра-точной технологии полировки и полировки.

2. Поле пластиковых продуктов

Автомобильные интерьеры и корпусы электронных изделий используют механическо-химическую композитную полировку для устранения следов литья под впрыском и улучшения текстуры поверхности.

3. Промышленность камня и стекла

Мрамор и гранит полируются многоступенчатыми алмазными абразивами для формирования высокоглянцевой отделки; стеклянные изделия уменьшают микро-трещины посредством химической полировки и улучшают светопропускательность.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian