Анализ конструктивного принципа, преимуществ и областей применения гидравлических изгибочных машин

Время публикации:2026-02-11

Количество просмотров:111

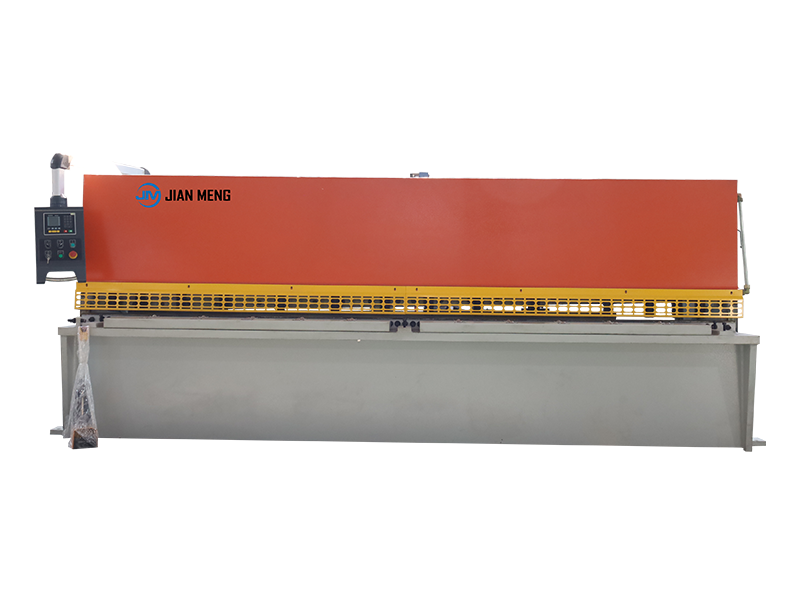

В качестве основного устройства в области обработки металлов гидравлическая изгибальная машина достигает высокоточного изгибания и формирования металлических листов с помощью гидравлического привода и широко используется в таких отраслях, как аэрокосмическая промышленность, автомобильное производство, судостроение и производство бытовой техники. Основная технология полагается на выходную мощность и точное управление гидравлической системой. В сочетании с конструкцией формы она может эффективно удовлетворять требованиям к обработке сложных форм.

1. Основная рама и мобильный дизайн: Он принимает все - стальная сварная структура для обеспечения общей жесткости и прочности к сжатию. Некоторые передовые модели оснащены подвижными колесными наборами внизу, что облегчает гибкую регулировку рабочего положения для удовлетворения потребностей обработки различных сценариев в мастерской.

2. Оптимизация гидравлической системы: Современные гидравлические системы оснащены высокоточными клапанами управления и гидравлическими насосами. Благодаря регулированию давления и потока масла в режиме реального времени достигается динамическое управление силой изгиба. Например, новейшее техническое решение может тонко настроить выходное давление гидравлического цилиндра через регулирующий клапан, чтобы обеспечить стабильное давление во время процесса изгиба и улучшить последовательность формирования.

3. Инновации в технологии формы: изгибаемые формы разделяются на верхние и нижние модули. Некоторые модели поддерживают быструю - смену конструкции формы. Для особых требований к форме формы с острыми углами, без отступления или предварительно изгибаемых функций могут быть настроены для удовлетворения точности обработки сложных деталей.

4. Интеллектуальная система управления: Чисельная система управления интегрирует датчик угла и модуль обратной связи давления, который поддерживает предварительную настройку параметров и калибровку в реальном времени. Полуавтоматические модели вводят устройство выброса детали. После завершения изгиба деталь автоматически отделяется от верхней формы, уменьшая ручное вмешательство и улучшая безопасность.

II. Принцип работы и процесс работы

1. Этап подготовки: Настройте устройство заднего калибра, чтобы разместить лист на заранее определенную линию изгиба. Установите параметры угла изгиба, давления и удара через цифровую панель управления.

2. Давление и формирование: Гидравлический насос приводит гидравлический цилиндр, чтобы толкнуть верхнюю форму вниз, вызывая пластическую деформацию листа между верхними и нижними формами. Некоторые системы используют синхронизацию торсионного вала или технологию электро-гидравлической синхронизации для обеспечения последовательности действий левого и правого гидравлических цилиндров и предотвращения смещения листа.

3. Возвращение и сбор материала: После завершения изгиба гидравлический цилиндр движется в обратном направлении для сбора верхней формы. Устройство выброса используется для автоматического отделения рабочей части, предотвращая блокировку листа.

III. Преимущества оборудования и технологические прорывы

1. Высокая точность формирования: Благодаря сотрудничеству системы цифрового управления и высокой жесткости структуры ошибка угла изгиба может контролироваться в пределах ±0,5 °, что подходит для сценариев точной обработки, таких как аэрокосмические компоненты.

2. Высокая - мощность эффективности: Гидравлическая система обеспечивает силу изгиба 200 - 5000 тонн и может обрабатывать металлические листы толщиной 0,5 - 30 мм для удовлетворения требований к формированию высокопрочных сплавных материалов.

3. Безопасность и удобство: полуавтоматические модели интегрируют защитные решетки и устройства аварийной остановки для уменьшения рисков эксплуатации. Мобильная конструкция колесного набора улучшает мобильность оборудования, что делает его подходящим для многостанционного сотрудничества.

4. Оптимизация расходов на обслуживание: модульная - конструированная гидравлическая система поддерживает быстрое обслуживание. Регулярная чистка масляной цепи и замена уплотнений могут продлить срок службы оборудования.

IV. Поля применения и предложения по отбору

Спрос на гидравлические изгибочные машины в таких областях, как корпусы аккумуляторов для новых энергетических транспортных средств и скелеты стен занавес для строительства, значительно возрос. При выборе машины следует сосредоточиться на следующих параметрах:

- Диапазон обработки: Выберите модель с подходящим тоннажем в соответствии с максимальной длиной и толщиной листа.

- Совместимость пресс-формы: приоритетность оборудования, которое поддерживает стандартизированные интерфейсы пресс-формы, чтобы снизить стоимость покупки аксессуаров.

Коэффициент энергоэффективности: Модели с серво-гидравлической системой могут снизить потребление энергии более чем на 30% и подходят для долгосрочных непрерывных сред обработки.

V. Ключевые моменты безопасной эксплуатации и технического обслуживания

1. Спецификации эксплуатации: операторы должны получать систематическую подготовку. Перегрузка оборудования или изменение параметров давления без разрешения запрещены.

2. Ежедневное обслуживание: замените гидравлическое масло и очистите элемент фильтра каждые 500 часов. Проверьте уплотнение масляного цилиндра и износ формы.

3. Ответ на неисправность: Если точность изгиба уменьшается, сначала калибрируйте позиционирование заднего датчика или проверьте стабильность давления гидравлической системы.

Технологические инновации гидравлических изгибочных машин постоянно способствуют развитию металлообрабатывающей промышленности в направлении автоматизации и высокой точности. Благодаря разумному выбору и стандартизированной эксплуатации предприятия могут значительно улучшить эффективность производства и качество продукции для удовлетворения различных потребностей промышленного производства.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian