Комплексный анализ технологий обработки автомобильных деталей: основные технологии от пустых до готовой продукции

Время публикации:2026-04-08

Количество просмотров:115

Переработка автомобильных деталей представляет собой сложный процесс преобразования сырья в точные детали, включающий множество областей, таких как материаловедение, машиностроение и технологии автоматизации. Являясь краеугольным камнем автомобильной промышленности, ее технологический уровень напрямую определяет производительность и надежность транспортных средств. Ниже приводится анализ основных технологий обработки автомобильных деталей.

I. Ключевые связи в процессе обработки

1. Дизайн и выбор материалов

Разработка деталей начинается с точной обратной инженерии, которая должна учитывать как функциональные требования, так и общую конструкцию транспортного средства. Часто используемые материалы включают высокопрочную сталь, алюминиевый сплав (снижение веса на 30%), инженерные пластмассы (для внутренних деталей) и композитные материалы (для деталей шасси).

2. Полная технология формирования

Процесс литья может массово производить сложные компоненты, такие как блоки двигателя и корпусы трансмиссии. На литье песка приходится 90% от общей суммы, в то время как технология литья под давлением может производить точные алюминиевые детали толщиной стенки всего 2,5 мм. Процесс кования использует 5000-тонный гидравлический пресс для обработки высокопрочных компонентов, таких как кольцевые валы и соединительные прутники, увеличивая компактность микроструктуры на 40%.

II. Анализ основных процессов

1. Технология формирования точности

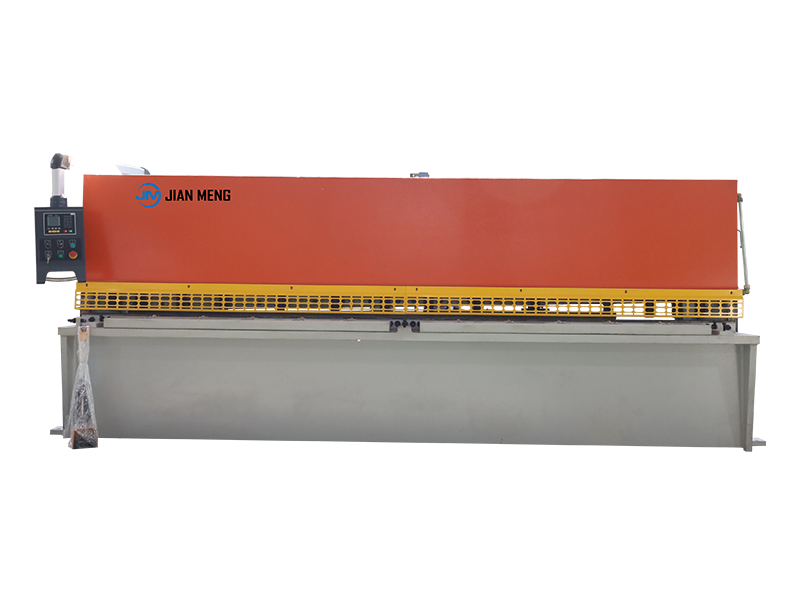

• Процесс штампования: Использование многостанционных прогрессивных штампов для достижения эффективности производства 1 штуки в секунду, он используется для производства крышек, таких как двери автомобилей и капоты двигателя, с точностью до ±0,03 мм.

• Порошковая металлургия: Используется для производства передач передачи, скорость использования материала достигает более 95%, и это экономит 60% энергии по сравнению с традиционной обработкой резки.

2. Соединение и обработка поверхности

Лазерная сварка уменьшает количество точек сварки корпуса на 30%, одновременно улучшая прочность конструкции. Сварка по трению, используемая при обработке колес из алюминиевого сплава, может уменьшить площадь пострадавшей от тепла зоны. Электрофоретическое покрытие образует 20 мкм защитный слой. В сочетании с нано-керамическим покрытием он может продлить срок службы тормозных дисков в 3 раза.

3. Специальная обработка

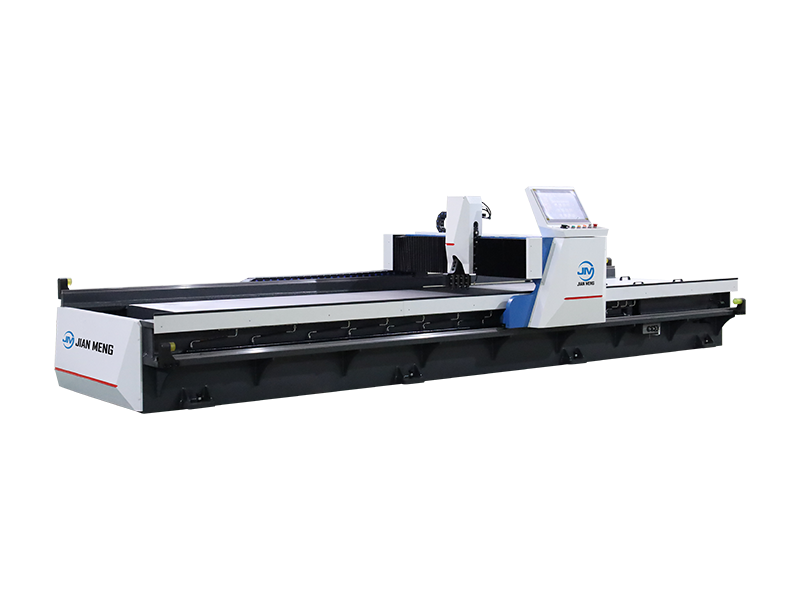

Пятиосий обрабатывающий центр может завершить отделку 0,01 мм уровня лопаток турбин. Технология лазерного покрытия используется для ремонта сидений клапанов двигателя, при этом стоимость составляет всего 30% от стоимости замены новых деталей.

III. Система мониторинга качества

Интеллектуальная система обнаружения проходит весь производственный цикл:

• Онлайновые измерительные приборы контролируют размерное отклонение обработки в режиме реального времени.

• Промышленная КТ может обнаружить внутренние дефекты уровня 0,2 мм в отливках.

• Усталость испытательные стенды имитируют 10-летние условия работы для проверки срока службы систем подвески.

IV. Тенденции развития промышленности

1. Технология цифрового близнеца: строительство виртуальной производственной линии для оптимизации параметров процесса, цикл разработки новой продукции сокращается на 50%.

2. Применение композитных материалов: Углеродоволоконные приводные валы уменьшают вес на 60%, а керамические тормозные подложки могут выдерживать температуры до 800 ° C.

3. Зеленое производство: технология переработки и регенерации алюминиевого лома снижает потребление энергии на 70%, а скорость замены покрытий на водной основе достигла 85%.

В настоящее время высокоинтегрированная интеллектуальная производственная система контролирует ошибку обработки в пределах 1/5 диаметра волос (±5 мкм), а гибкая производственная линия может достичь смешанного производства 200 видов деталей. Благодаря прорыву технологии 3D-печати головка цилиндра с сложной масляно-проходной структурой была целостно сформирована, а традиционный процессный поток сокращается на 60%. Обработка автомобильных деталей постоянно развивается в направлении точности на микронном уровне, нулевой доставки дефектов и отслеживаемости полного жизненного цикла.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian