Всесторонний анализ основных технологий и промышленных приложений точной обработки нержавеющей стали

Время публикации:2026-04-19

Количество просмотров:117

Точная обработка нержавеющей стали является ключевой технологией, которая включает в себя глубокую обработку материалов из нержавеющей стали с помощью серии точных процессов для улучшения их точности размеров, поверхностной отделки и всеобъемлющей производительности. Благодаря отличной коррозионной стойкости, тепловой стойкости и механической прочности материалов из нержавеющей стали, точные обрабатываемые детали широко используются в таких высококлассных областях, как медицинские устройства, аэрокосмическое и химическое оборудование. Ниже приводятся основные методы и моменты реализации этого процесса.

Округление и обезвреживание металлических краевОсновные процессы точной обработки нержавеющей стали

1. Технологии токарной и фрезерной обработки

При токарной обработке используются токарные станки с ЧПУ для достижения высокой точности формирования вращающихся деталей (таких как валы и диски), в то время как фрезерная обработка с ЧПУ подходит для обработки плоских и трехмерных деталей с сложными геометрическими особенностями. Оба типа технологий требуют специальных режущих инструментов для преодоления рабочих - затвердительных характеристик нержавеющей стали и обеспечения эффективности обработки и качества продукции.

2. шлифовка и электрическая разрядная обработка

Поверхностные шлифовки и цилиндрические шлифовки могут значительно улучшить поверхностную отделку, при этом точность достигает уровня микрона, что особенно подходит для точных компонентов приборов. Электрическая разрядная обработка (ЭДМ) реализует обработку сложных полостей и микроструктур через разрядное гравирование и обычно используется в производстве форм и обработке сверхжестких материалов.

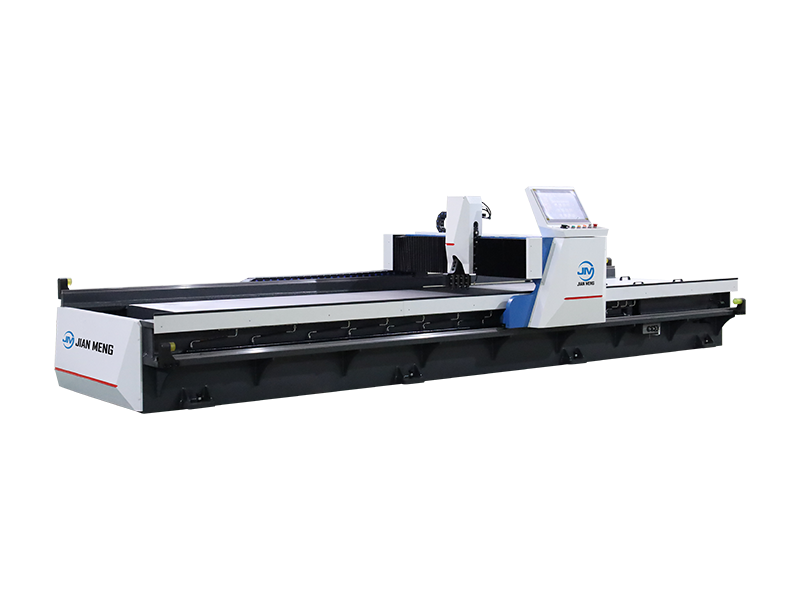

3. Процессы лазерной резки и сварки

Лазерная резка может эффективно завершить резку тонких пластин и специальных контуров из-за своего преимущества бесконтактной обработки. В процессе сварки технологии сварки TIG и MIG могут обеспечить прочность и коррозионную устойчивость сварных швов, удовлетворяя высоким требованиям, таким как аэрокосмические конструктивные части.

Пять ключевых элементов оптимизации процессов

1. Предварительная обработка материала и выбор инструмента

Перед обработкой необходимо проверить твердость различных типов нержавеющей стали (таких как 304 и 316L). Карбидные инструменты или покрытые инструменты должны быть предпочтительными, чтобы избежать износа инструмента, вызванного вязкостью материала.

2. Динамическая стратегия контроля температуры

Использование охлаждающих жидкостей на водной основе и технологии смазки минимального количества (MQL) может эффективно снизить температуру в зоне резки и снизить риск тепловой деформации. Во время обработки необходимо контролировать колебания температуры в режиме реального времени, а поток и давление охлаждающей жидкости следует регулировать.

3. Проект зажима анти-деформации

Введение гидравлических креплений или вакуумных адсорбционных устройств и сочетание с поэтапным методом обработки может уменьшить напряжение на обработку тонкостенных частей. Для компонентов с соотношением длины к диаметру более 5:1 необходимо установить вспомогательные опорные механизмы.

4. Улучшение поверхностной обработки

После точной обработки, через электролитическую полировку или химическую пассивационную обработку, на поверхности может образоваться плотная оксидная пленка, увеличивая коррозионную устойчивость более чем в три раза. В области медицинских устройств также требуется асептическая поверхностная обработка.

5. Тенденция интеллектуальной обработки

Система ЧПУ, интегрированная в Интернет вещей, может корректировать параметры обработки в режиме реального времени, снижая коэффициент отклонения до менее 0,2%. Некоторые предприятия внедрили алгоритмы ИИ для оптимизации пути инструмента, сокращая цикл обработки более чем на 15%.

Анализ межотраслевых сценариев применения

- Медицинская область: хирургические форцепсы и ортопедические имплантаты с точностью обработки уровня IT5 должны соответствовать медицинскому стандарту ASTM F138 из нержавеющей стали.

- Энергетическое оборудование: детали насоса и клапана в атомных электростанциях должны пройти 48-часовое испытание соли - распыления, а шерсткость поверхности должна контролироваться в пределах Ra0,4 мкм.

- Производство полупроводников: ультравысокие вакуумные камеры изготовлены из ультранизкоуглеродной нержавеющей стали 316 л, а скорость утечки гелия после сварки должна быть ниже 1 × 10 ^ - 9 Па · м³ / с.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian