Всеобъемлющий анализ процессов формирования металлов: основные технологии и сценарии применения

Время публикации:2026-04-22

Количество просмотров:114

Формирование металлов является ключевой технологией для производства деталей или изделий путем изменения формы, размера и свойств металлов физическими или химическими средствами. Он широко используется в таких отраслях, как автомобильная промышленность, аэрокосмическая промышленность, электроника и строительство. В этой статье будут систематически сортированы основные процессы, технические характеристики и принципы отбора формования металла, предоставляя справочный руководство для отрасли.

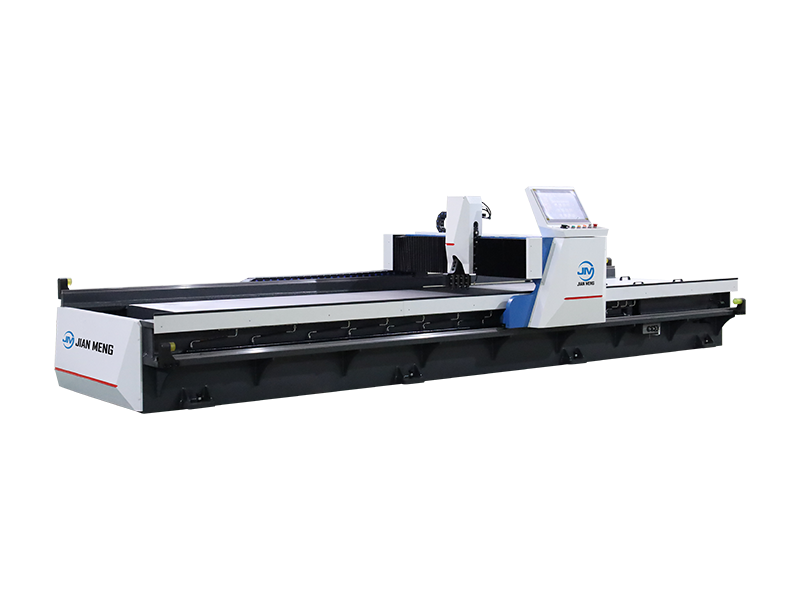

Инструменты для формирования металлаI. Классификация основных процессов формирования металлов

1. штампование формирования

Штамповка использует штамповки и прессы для выполнения обертывания, изгибания или растяжения на металлических листах и подходит для производства тонкостенных деталей. Его преимущества заключаются в высокой эффективности и низкой стоимости, и он обычно используется в сценариях массового производства, таких как автомобильные кузовные панели и корпусы электронных продуктов.

2. Кование Формирование

Ковка вызывает пластическую деформацию металлических шпильок через молоток или давление и делится на открытую - ковку под форматом и закрытую - ковку под форматом. Открытая кувка под форматом штампа подходит для больших и простых деталей (таких как фланцы ветровой энергии), в то время как закрытая кувка под форматом штампа может производить сложные небольшие детали (такие как передачи). Ковные детали имеют высокую прочность и устойчивость к удару, что делает кование предпочтительным процессом для компонентов с высокой нагрузкой, таких как кольцевые валы двигателя и соединительные прутники.

3. Литье Формирование

Литье включает в себя наливание плавленного металла в пресс-форму и формирование части после затверждения, которая может производить детали с сложными внутренними конструкциями полости (такими как блоки двигателя). Литье песка имеет низкую стоимость и подходит для производства одного куска; Точное литье (например, литье под давлением) имеет высокую точность и используется для точных деталей, таких как корпусы продукта 3C. Однако отливки подвержены дефектам, таким как поры и пористость сужения, и требуют последующей обработки.

4. Порошковая металлургия

Порошковая металлургия включает в себя прессование и спечение металлических порошков в форму, с коэффициентом использования материала до 97%. Он подходит для сложных конструктивных частей, таких как подшипники и передачи, пропитанные маслом. Этот процесс не требует резки и может непосредственно достичь почти сетевого формирования, с широкими перспективами применения в новых областях, таких как гуманоидные роботы.

5. Прокатка Формирование

Прокатка включает в себя прокатку металлических баллонов через рулоны и делится на горячую прокатку (для производства стальной пластины) и холодную прокатку (для производства алюминиевой фольги). Горячая прокатка имеет высокую эффективность, но низкую точность, в то время как холодная прокатка может улучшить поверхностную отделку и точность измерений и является основной технологией для обработки листа металла.

6. Сварка Формирование

Сварка соединяет металлические компоненты посредством слиянной сварки (такой как дуговая сварка и лазерная сварка) или сварки под давлением (такой как сопротивляемая сварка) и широко используется в производстве трубопроводов и стальных конструкций. Новая технология сварки при трении может избежать плавления материала и подходит для соединения сплавов с высокой точкой плавления, таких как алюминиевые сплавы.

7. 3D-печать (аддитивное производство)

3D-печать производит детали слой за слоем из металлических порошков или проводов, разрушая геометрические ограничения традиционных процессов. Он подходит для прототипирования сложных аэрокосмических компонентов и производства персонализированных медицинских имплантатов. Современные технологии развиваются в направлении широкомасштабных и многоматериальных приложений.

II. Основные факторы выбора процесса

1. Характеристики материала: сплавы с низкой точкой плавления, такие как алюминиевые сплавы, подходят для литья под давлением, в то время как стали с высокой прочностью предпочтительно обрабатываются кованием.

2. Сложность деталей: детали с сложными внутренними полостями предпочтительно производятся литьем или 3D-печатью, в то время как простые структурированные детали могут быть сформированы штамповкой.

3. Производственная партия: После амортизации стоимости формы, штамповка / закрытая - ковка под форматом подходит для крупномасштабного производства, в то время как литье песка подходит для небольшого - серийного производства.

4. Эффективность затрат: порошковая металлургия может уменьшить материальные отходы, а обработка может улучшить уровень квалификации точных деталей.

III. Тенденции в области технологического развития

Формирование металлов развивается в направлении соединения и интеллектуализации. Сотрудничество с несколькими процессами (например, литье-кование), цифровое моделирование (для оптимизированной конструкции штампа) и гибкие производственные линии (с системами быстрой смены штампа) стали центром развития. Новое поколение технологии сверхпластического формирования может достичь точного управления на микронном уровне и имеет значительный потенциал в области производства точных электронных компонентов.

От базовых процессных инноваций до интеллектуальных модернизаций производства технология формирования металла непрерывно приводит к трансформации обрабатывающей промышленности. Предприятиям необходимо сочетать материальные инновации с оптимизацией процессов, чтобы найти лучший баланс между качеством, эффективностью и устойчивостью, чтобы удовлетворить постоянно возрастающие требования производственной области высокого уровня.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian