В производстве точных металлов, где компоненты, такие как автомобильная гидравлика 阀芯 (катушки), аэрокосмические трубки из титанового сплава и медицинские инструменты из нержавеющей стали требуют строгой целостности поверхности, точности измерений и эстетической последовательности

расщепляющие и полирующие машины для чертежа проволокивозникли как трансформационное решение. В отличие от самостоятельного оборудования, требующего ручной передачи материала между станциями отборки, чертежа проволоки и полирования, эти интегрированные системы обеспечивают однопроходный процесс отделки с закрытым циклом, который устраняет узкие места, уменьшает человеческие ошибки и обеспечивает отслеживаемость процесса. В этом техническом обзоре изучается интеграция основных процессов машины, технические спецификации, совместимость материалов, промышленные приложения и конкурентные преимущества, с уделением особого внимания количественным показателям производительности и согласованию с глобальными производственными стандартами (например, ISO 8785, ASTM B912, ISO 4287).

1. Техническое определение и интеграция основных процессов

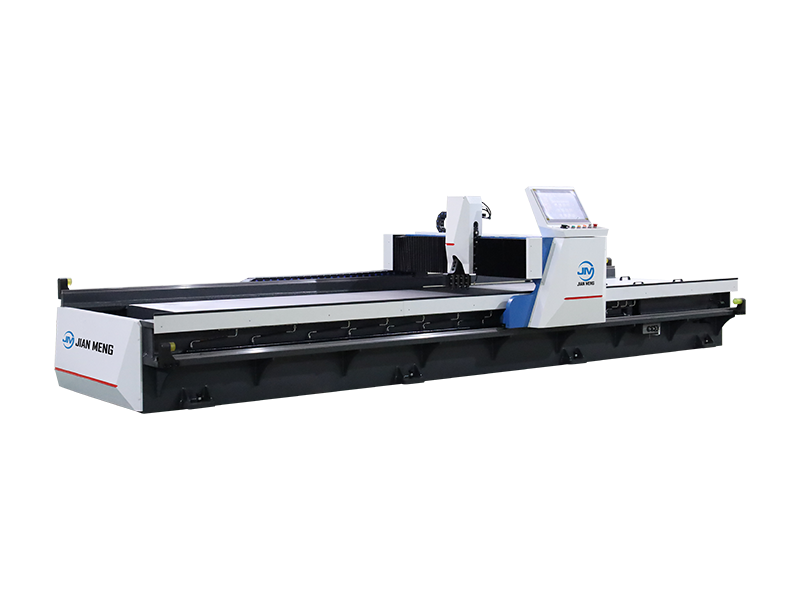

Интегрированная машина для расщепления и полирования проволоки является модульной автоматизированной системой, предназначенной для последовательного выполнения трех критически важных операций по отделке металла в последовательном рабочем процессе:

1. Дебрирование: удаление с поверхностей/краев компонентов, вызванных обработкой, греб (греб, связанных с перекрущением, разделением или воздействием тепла на зону (HAZ)).

2. чертеж проволоки: контролируемое уменьшение диаметра металлической проволоки/штанга (или уточнение текстуры поверхности для непроводных компонентов) с помощью экструзии на основе штампа.

3. Полировка: абразивное уточнение поверхностей для достижения целевой шерсткости (Ra) и блеска.

Интеграция машины обеспечивается тремя техническими столпами:

Модульные носители инструментов: сервоприводные конвейеры или роботизированные руки (с точностью позиционирования ±0,01 мм), которые передают детали между модулями процесса без ручного вмешательства.

Управление процессом с закрытым циклом: Центральный ПЛК (например, Siemens S7-1500) или промышленный ПК (IPC), который синхронизирует параметры между модулями (например, регулирует скорость растягивания провода, чтобы соответствовать силе расщепления, или настраивает полирующую абразивную зерню на основе состояния поверхности после растягивания).

Датчики (лазерные профильометры для обнаружения разрыва, профильометры контактного стилуса для измерения Ra), которые подают данные в режиме реального времени в систему управления, позволяющие динамическую корректировку параметров (например, увеличение давления полировки, если Ra превышает 0,2 мкм).

2. Глубокое погружение в интегрированные процессы (технические спецификации)

Каждый интегрированный процесс разработан с учетом специфических материальных ограничений и требований к точности. Ниже приводится подробная разбивка технических параметров ключевых операций:

2.1 Модуль отборки

Подготовлено для удаления зарезок при сохранении геометрии компонента (критически важное значение для частей с жесткими допусками, например, ± 0,05 мм):

- Методы расщепления:

- Механическая абразивная: вращающиеся нейлоновые щетки (щетка 120-320) или керамические струи (давление 0,3-0,8 МПа) для железных металлов (нержавеющая сталь 304/316).

Электрохимические (ЭКД): для точных деталей (например, медицинских игл) с внутренними грабками (0,005-0,05 мм); использует некорозивные электролиты (раствор нитрата натрия, рН 6-8), чтобы избежать проникновения материала.

- Ключевые показатели:

- Эффективность удаления грабки: > 99% для грабки до высоты 0,5 мм.

Управление радиусом края: ±0,02 мм (по ISO 8785 для компонентов, имеющих важное значение для безопасности).

Оптимизировано для уменьшения диаметра (начальный диаметр 0,1-20 мм) и уточнения текстуры поверхности:

- Система штампов: штампы карбида вольфрама (твердость HRA 90-92) с полированными внутренними каналами (Ra < 0,05 мкм) для минимизации трения; последовательность штампов (3-8 штампов), адаптированная к гибкости материала (например, 5 штампов для алюминия 6061, 8 штампов для высокопрочной стали).

- Параметры процесса:

- Скорость рисования: 5-50 м/мин (регулируется через VFD; более медленные скорости (5-15 м/мин) для хрупких материалов, таких как титан).

- Сила тяга: 1-50 кН (контролируется через нагрузочные элементы, чтобы предотвратить повреждение штампа или слом провода).

- Смазание: водорастворимые смазочные материалы (для цветных металлов) или минеральное масло (для алюминия) для уменьшения износа штампа и охлаждения рабочей части (температура <120 ° C, чтобы избежать размягчения материала).

2.3 Полирующий модуль

Разработан для достижения последовательной поверхностной отделки и блеска, с гибкостью для матовой, сатиновой или зеркальной отделки:

- Абразивные системы:

- Сухое полирование: оксид алюминия (Аль ₂O₃) или карбидные кремниевые (SiC) ремни (грит 240-1200) для первоначальной очистки; бриллиантополирующие подложки (грит 3000–8000) для зеркальной отделки (Ra < 0,02 мкм).

- Мокрая полировка: шламы (алюминий + деионизированная вода) для точных деталей (например, оптических компонентов), чтобы избежать встраивания абразивных частиц.

- Метрики контроля:

- Шоробость поверхности (Ra): 0,02-1,6 мкм (регулируемая по каждому применению; например, Ra 0,05 мкм для медицинских имплантатов, Ra 1,2 мкм для автомобильных конструктивных частей).

- Полирующее давление: 5-30 Н (регулируется через пневматические цилиндры для предотвращения деформации поверхности тонкостенных частей).

3. Ключевые технические преимущества над самостоятельным оборудованием

Интегрированные машины решают критические проблемы традиционной многостанционной отделки с измеримым улучшением эффективности, качества и стоимости:

3.1 Эффективность процесса и сокращение времени выполнения

Рабочий процесс с одним проходом: устраняет время передачи материала (обычно 15-30 минут за партию между автономными машинами) и сокращает общее время выполнения процесса на 30-50%.

Автоматическая погрузка/разгрузка (с помощью роботизированных рук или катушек) и контроль качества в линии позволяют непрерывное производство, увеличивая производительность на 40-60% (например, 5000 против 3000 частей в день для креплений из нержавеющей стали).

3.2 Согласованность качества и отслеживаемость

Синхронизация параметров: центральная система управления обеспечивает, чтобы параметры процесса (например, скорость щетки, тягающая сила, полирующая щетка) были одинаковыми для каждой детали, снижая изменения частей до <2% (по сравнению с 5-10% для автономных машин).

Регистрация данных: соответствует FDA 21 CFR Part 11 и ISO 9001 путем записи данных процесса (временная марка, параметры, показания датчиков) для каждой части, что позволяет полностью отслеживать регулируемые отрасли (медицинская, аэрокосмическая).

3.3 Оптимизация затрат (общая стоимость владения, TCO)

Экономия капитальных издержек: объединение трех функций в один блок снижает инвестиции в оборудование на 25-40% (по сравнению с покупкой отдельных машин для обезвреживания, чертежа проволоки и полировки).

- Снижение эксплуатационных затрат:

- Труд: 1 оператор против 3-4 для автономных станций (экономит $ 50k- $ 100k / год в расходах на труд).

Общее обслуживание: общие коммунальные услуги (электроэнергия, вода) и сокращение запасов инструментов (модульные штампы / абразивы) снижают расходы на обслуживание на 15-25%.

Материальные отходы: контроль качества в линии снижает коэффициент отходов с 8-12% (самостоятельно) до 2-3%.

3.4 Универсальность материала и гибкость процесса

- Совместимые материалы: Ручки для цветных металлов (нержавеющая сталь 304/316, углеродная сталь 1018), цветных металлов (алюминий 6061, медь C11000) и высокопроизводительных сплавов (титан Ti-6Al-4V, Inconel 718).

- Быстрая перемена: модульное оборудование (штампы, щетки, абразивы) позволяет переключаться между типами деталей за 15-30 минут (по сравнению с 1-2 часами для автономных машин), поддерживая производство с высокой смесью и низким объемом (HMLV).

4. Промышленные приложения и тематические исследования

Интегрированные машины используются в различных отраслях промышленности, требующих точной отделки, с конкретными случаями использования, адаптированными к требованиям компонентов:

4.1 Автомобильная промышленность

- Применение: Окладка катушек гидравлических клапанов (нержавеющая сталь 440С) и компонентов приводного вала (сплавная сталь 4140).

- Требования: Сборка внутренних отверстий для масла (диаметр 0,5 мм), уменьшение диаметра вала с 10 мм до 8 мм (чертеж проволоки) и достижение Ra 0,1 мкм (полировка) для предотвращения утечки.

Результат: 40% быстрее производство, 99,8% соответствие деталей ISO 13849 (функциональная безопасность).

4.2 Производство медицинских изделий

- Применение: Окладка хирургических шпиц из нержавеющей стали 316L и титановых костных винтов.

- Требования: расщепление ECD 0,01 мм бур на челюстях, чертеж проволоки винтовых стволов (диаметр 2 мм) → 1.8 мм) и зеркальную полировку (Ra < 0,05 мкм) для предотвращения бактериальной адгезии.

Результат: соответствует FDA 21 CFR Part 177 (биосовместимость) и сокращает время валидации на 30%.

4.3 Аэрокосмическая промышленность

- Применение: Окончательная обработка топливных линий Ти-6Аль-4В и алюминиевых кронштейнов самолетов 2024-Т3.

- Требования: низкое тепло чертеж провода (температура <100 ° C) для сохранения прочности сплава, отброски сварки HAZs (высота 0,2 мм), и полировки до Ra 0,08 мкм (аэродинамическая гладкость).

- Результат: Соответствует AS9100 (аэрокосмическое качество) и уменьшает колебания веса топливных линий до <1%.

5. Преимущества устойчивого производства

В соответствии с глобальными целями устойчивого развития (например, ЦУР ООН 9: Промышленность, инновации и инфраструктура), интегрированные машины обеспечивают экологические преимущества:

Энергоэффективность: совместные системы питания и оптимизированная последовательность процессов снижают потребление энергии на 20-30% (по сравнению с автономными машинами; например, 15 кВт против общей мощности 22 кВт).

Снижение отходов: многократно используемые абразивы (керамические среды) и переработка смазочных материалов с закрытым циклом (восстановление смазочных материалов на 90%) сводят к минимуму промышленные отходы.

Углеродный отпечаток: уменьшение выбросов углерода на 15-25% на часть, поддерживая сертификацию ISO 14001.

6. Будущие тенденции и технологическая эволюция

Интегрированные машины развиваются для удовлетворения требований производства следующего поколения:

Интеграция Индустрии 4.0: датчики с помощью IoT (вибрация, температура, абразивный износ) и прогнозное обслуживание на основе ИИ (прогнозирование MTBF с точностью >95%) уменьшают незапланированные простои.

Совместимость с аддитивным производством (AM): новые модули для очистки/полировки деталей AM (например, компонентов SLM 316L) для удаления опорных структур и уточнения слоевых линий.

Полировка в наномасштабе: интеграция плазменной полировки или химической механической планаризации (CMP) для ультраточных компонентов (Ra < 0,005 мкм) в полупроводниках и оптике.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian